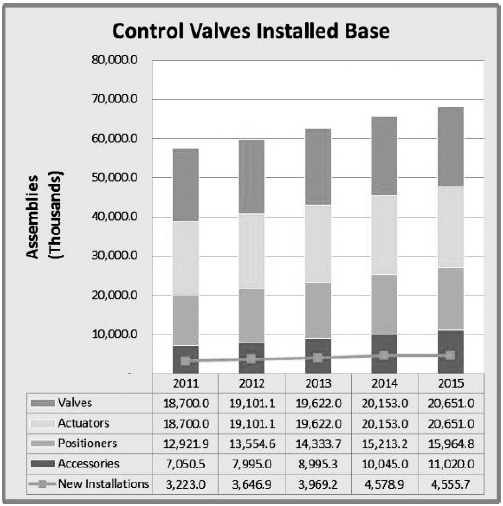

圖1 控制閥近年安裝概況

如圖1所示可以看出,控制閥包括閥門附件一直在穩定第增長,隨著數字時代的來臨,在工業4.0智能制造背景下,如何激發現有控制閥的潛力,避免無計劃無目的維修成為越來越重要的課題。

閥門定位器作為控制閥的主要附件,用于提高控制閥控制精度,并可提供閥門的相關數據,以便數字化集成。在數字化大潮引領下,現場總線技術的發展迅速,與之相匹配的智能化儀表也得到了加速發展。據不完全統計,目前已有的超過30000000的HART現場設備中,HART5數字定位器已占比重超過80%,近年來更向WirelessHART演進,以用于無線解決方案。

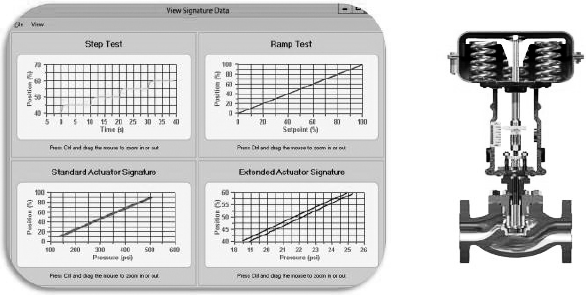

現場配備的智能數字閥門定位器,可以輕松實現自校準/整定、自適應、狀態監測、在線動態特性分析和設備故障診斷,使之成為流程工業現場的智能設備。在此基礎上,通過診斷軟件,分析和判別控制閥的“健康”狀況,從而改變了傳統觀念上控制閥的維護,減少閥門在運行期間的事故發生,同時延長閥門的使用壽命。根據定位器的設計結構和工作原理可分類為: 氣動、電氣以及數字式電氣閥門定位器(也稱為智能電氣閥門定位器smart positioner)。數字式電氣閥門定位器是采用微處理技術和功能模塊的新一代高性能電氣閥門定位器,具有自校準、自適應、自診斷功能和免維護運行,一般分為帶通信類型(HART、Profibus-PA、FF)和不帶通信類型。業界各大閥門廠家,如GE梅索尼蘭(Masoneilan)、艾默生(Emerson)、西門子、ABB、福斯(Flowserve)、SAMSON都有基于HART、現場總線FF的定位器推出。本文將在探討控制閥診斷-預測性維護技術的基礎上,結合現場應用,探討分析閥門在線診斷的趨勢及熱點。

圖2 GE梅索尼蘭 ValVue配置診斷軟件的高級診斷示意圖

控制閥維護方式的演化

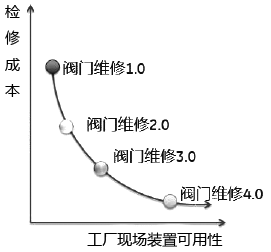

國內外的控制閥維護,根據維護方式采用的技術,周期等可以分為以下四種方法:被動性維護(Reactive Maintenance);預防性維護(Preventive Maintenance);離線診斷維護(Offline Diagnostic Maintenance)和預測性維護(Predictive Maintenance)。分別代表閥門維修的4個階段, 如圖3所示。

圖3 閥門檢維修從1.0到4.0對應的成本

①被動性維護:閥門維修1.0

被動性維護是以前常見的一種方式,也是最無奈的一種。在使用過程中,控制閥自身或執行機構等附件出現故障時,會造成控制閥無法正常工作,更嚴重的情況會導致整個工藝裝置不能正常工作,造成安全或生產事故。

對其進行檢測維修,往往是臨時、不可預測并緊急的。這是一種計劃外的隨機維護方式,根據發生問題的大小,進行維修或更換。主要特點是:故障時間不確定。無計劃的維護常常會增加維護生產成本。而對閥門故障的誤判,更會擴大檢維修的工作量和影響正常使用時間。

②預防性維護:閥門維修2.0

預防性維護就是現場的一些中修、大修計劃,也是比較常見的一種實踐。根據以往的生產過程以及現場檢修工的經驗,有計劃有步驟地安排某些點位的控制閥進行維護或檢修,以防止控制閥的事故發生。預防性維護已經開始有了計劃和預判,這是一大進步。它雖然能避免一些控制閥事故的產生,但由于沒有現場使用的控制閥的更多數字信息,在安排上不可避免地會造成過度維修的現象:一些工作正常的閥門也被安排在檢修行列,而某些不適用的控制閥仍被使用在過程控制系統中。

另外,如果由非廠家技術人員或未經過廠家授權的技術人員解體檢修控制閥,也常會出現檢修后還不如檢修前的尷尬情況。ARC咨詢機構1999年的一份研究成果中得出 “多達60%的計劃性控制閥維修是不必要的” 的結論。這也從一個側面說明預防性維護的不足。

③離線診斷維護(Offline Diagnostic Maintenance) :閥門維修3.0

在閥門維修3.0階段,通過對預防性維護計劃的閥門進行離線診斷,縮小并定位閥門故障問題,從而可以避免維修的盲目性。但它的不足在于,裝置內所有排班的閥門依然需要離線診斷,工作量很大,而且同樣會導致裝置的現場停車,經濟損失不可謂不小。

④預測性維護:閥門維修4.0

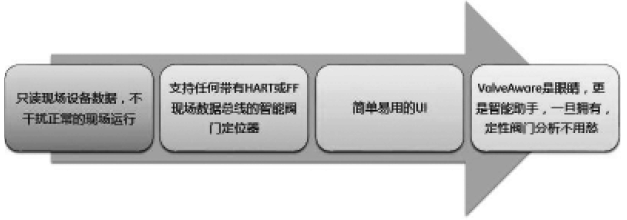

最后,就是在工業4.0時代下,利用大數據以及智能儀表的數據分析推出的預測性維護,又稱為預見性維護,診斷技術(診斷專家系統)的高級演化版。利用這一系統,可以進行后臺監測和診斷預警的維護方式,在控制閥還沒有產生故障或剛剛產生故障時,通過狀態參數預測可能出現的情況和預期的時間,并根據控制閥的功能安全和時間關聯性來進行維護。來自GE梅索尼蘭的ValveAware作為代表,它完美地結合了數字定位器獲取的控制閥的信息,并通過后臺的數據模型分析,給出精準的閥門體檢報告。具有只讀設備,不干擾現場運行以及全兼容各個廠家閥門定位器的特點。控制閥預測性維護正朝著人工智能故障識別和診斷技術以及專家系統的方向快速發展,控制閥數字解決方案提升并維持控制閥工作性能,延長了運行時間和生命周期,預測性維護明顯降低了故障頻次,并可以減少預防性維護的工作,提高閥門維修的計劃性,降低了工廠費用,應用成果顯著。 如圖4所示為閥門維修4.0的模式。在過往的幾年時間,已經在BP、Shell殼牌、美孚位于世界各地的工廠部署多套系統,已成功為工廠客戶每次維修節省上百萬美元的成本。

圖4 閥門維修4.0的模式

ValveAware閥門在線診斷系統,來自GE的匠心之作

梅索尼蘭作為業界著名品牌,在長達100多年的閥門研發制造經驗基礎上,結合GE云平臺Predix推出的在線診斷系統ValveAware很好的解決了閥門體檢的常見問題,宣告了閥門維修4.0時代的來臨。

圖5 GE ValveAware閥門在線診斷系統,全兼容現場閥門數字定位器及主流DCS

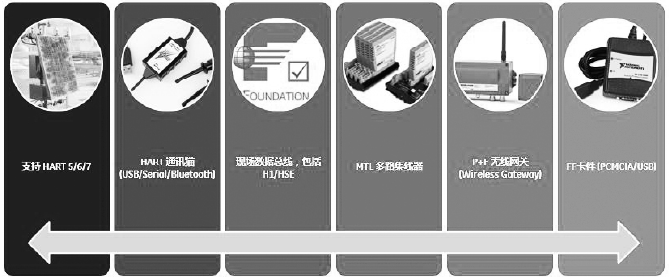

在業界首推的全兼容數字定位器,全兼容DCS以及完備的數據分析能力,并首次引入Dashboard儀表板功能,開創性地引入VHI閥門健康指數概念,使得用戶使用起來簡單,界面全中文并具備豐富的定時監測、報表功能。

圖6 ValveAware的閥門健康指數VHI以及儀表板Dashboard截圖

ValveAware在后臺通過對DCS或數字定位器的信號分析,結合各種數據進行運算、比較、分析、組態,將出現異常的信息通過專利軟件輸出報警信號,直觀地顯示在閥門健康指數VHI上:并用紅黃綠3種顏色加以區分;并加以預警警報功能,所有圖標指示符合NAMUR NE 107標準。

ValveAware通過采集簡單的數字信號,計算出閥門的動作頻率、行程位移等,并結合積累的行業數據專家庫,從而可以計算出控制閥的 “健康” 狀況。常見的錯誤類型包括:填料堵塞、泄漏(涵蓋內漏外漏)以及噪聲診斷等都可以輕松涵蓋。

由此可見智能型閥門定位器對閥門的故障診斷是通過安裝在執行機構和閥體上的附加傳感器來完成的。定位器獲得了現場的許多原始數據,在ValveAware等系統后臺,可以通過對這些數據的分析、運算、判斷等處理,結合邏輯組運算建模,從而可以快速辨識所有的變量,發現異常情況立即采取應急措施并報警。

GE研發的在線診斷系統ValveAware,在專利算法的基礎上,經過近2年在世界各地的部署以及數據分析,可以完成常見閥門故障的檢測報告。這些故障包括閥門/執行機構的摩擦力、執行機構的信號范圍、彈簧剛度及閥座的關閉力以及響應特性測試等。這樣一來,使得閥門的預防性維護(Maintenance)轉向預見性維護(Predictive Diagnostic),減少了停車時間,大大降低生產總運行成本,從而提高了生產力并最終給工廠帶來收益,引領了閥門診斷行業的新潮流。