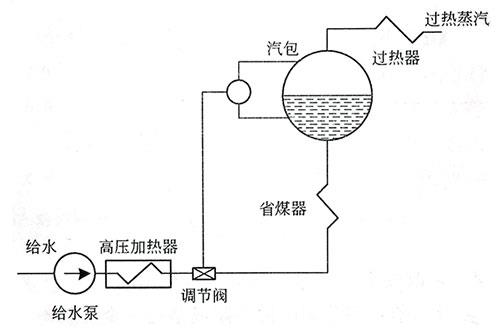

1、鍋爐給水流量調節之節流調節方式

這種方式采用給水泵定速運行,鍋爐給水量的改變是通過改變給水調節閥門的開度來實現的,稱為給水流量的節流調節方式,如圖1所示,根據水位偏差來改變調節閥門的開度,從而調節給水流量。圖2表示了給水泵在轉速n恒定時的水泵特性曲線,其縱坐標為壓頭H,橫坐標為給水量W。由調節閥門開度μV所決定的管路性能曲線與轉速n為常數C時的水泵特性曲線的交點,M為水泵的工作點,對應的流量為W。當調節閥開度改變時,管路性能曲線發生改變,水泵的工作點相應改變,由B到A對應的給水流量為WB和WA,這種靠改變閥門開度來改變給水流量的調節方式的優點是調節方法簡單、可靠;缺點是節流損失大,增加了水泵消耗的功率,并且調節閥門處在很高的壓力下工作,容易造成閥門的磨損和損壞,使用制造質量不高的調節閥時就難以保證良好的調節特性。

圖1 給水流量節流調節方式示意圖

圖2 轉速恒定時水泵特性曲線

顯然,采用改變閥門開度的節流方法來改變給水流量對于大容量鍋爐是不經濟的,尤其對于大容量高壓汽輪機發電機組,給水泵的功率消耗約占主機容量的2%-3%。因此,一般在鍋爐啟動或低負荷時才采用這種流量調節方式。

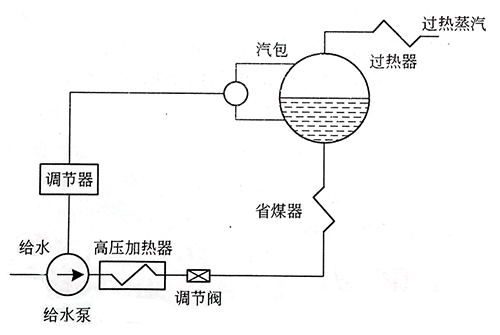

2、鍋爐給水流量調節之給水泵調速方式

余熱發電廠或小型火力發電廠給水泵調速通常通過變頻器改變給水泵轉速完成;大型發電廠的單元機組廣泛采用的是改變給水泵轉速來調節給水量,如圖3所示,根據水位偏差來改變水泵轉速,從而調節給水流量。

圖3 給水泵調速方式

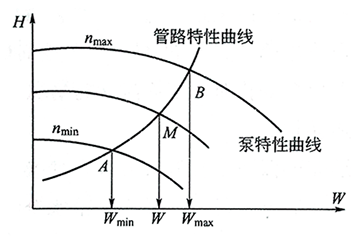

當給水泵進入調速方式時,給水調節閥門被關閉或是處于全開狀態,這時管路特性不變,改變給水泵轉速,使得水泵特性曲線與管路特性曲線的交點不同,給水流量也不同。調速泵的最高轉速nmax和最低轉速nmin所對應的給水流量Wmax-Wmin即為給水流量的調節范圍,如圖4所示。

圖4 給水泵調速特性曲線

調速泵有電動調速泵和汽動調速泵兩種,第一種原動機是定速電機,電機與泵之間的軸連接采用液力聯軸器,改變液力聯軸器中的油位高度即實現水泵轉速的改變。第二種是汽動調速泵,動力是小汽輪機,改變小汽輪機的進汽流量實現給水泵轉速的改變。小汽輪機轉速由獨立的MEH控制。電動調速泵需要經過兩次能量轉換,熱能轉換為電能,再轉換為機械能,因此,效率沒有汽動調速效率高。汽動調速泵調節特性好,只需要熱能轉換為機械能就可以了,因此效率高。汽動泵不足之處是,其驅動蒸汽來源于主汽輪機高壓缸的抽汽,而機組在低負荷時,高壓缸的抽汽壓力太低,無法維持汽動泵的運行。因此,在機組啟動和低負荷時,用配有的定速電動給水泵和調節門向鍋爐供水。

鍋爐全程給水控制

鍋爐全程控制系統是指單元機組在啟停過程和正常運行時均能實現自動控制的系統。全程控制包括啟停控制和正常運行工況下控制兩方面的內容。常規控制系統一般只適應單元機組帶大負荷工況下運行,在啟停過程和低負荷工況下,一般要由手動進行控制,而全程控制系統能使單元機組在啟動、停機、不同負荷工況下自動運行。目前,大型火力發電機組都采用機、爐聯合啟動的方式,鍋爐、汽輪機按照啟動曲線要求進行滑參數啟動。隨著發電機組容量的增大和參數的提高,單元機組在啟動和停止過程中需要監視和控制的項目也越來越多,手動控制方式已不能滿足要求,必須在啟動和停止過程中實現自動控制。這個過程包括鍋爐點火、升溫升壓、汽輪機沖轉、開始帶負荷、帶小負荷運行、帶大負荷運行、降到小負荷運行、鍋爐停火、冷卻降溫降壓,整個過程要保持汽包水位在允許范圍內,并且不需要人工干預。因此有以下要求:

首先,鍋爐從啟動到正常運行的過程中,蒸汽參數和負荷在很大范圍內變化,如果不對汽包水位、給水量和蒸汽流量信號進行壓力、溫度校正的話,就會影響這些信號的測量準確性,為了實現全程控制,必須對這些測量信號自動進行壓力、溫度校正。

其次,由于大型單元機組除了在鍋爐啟動階段采用節流方式調節給水量外,其他情況下多采用調節給水泵轉速實現給水量自動控制。因而整個系統不僅要求滿足給水量控制的要求,同時還需要保證給水泵工作在安全工作區域內。

再次,由于鍋爐給水對象的動態特性在不同負荷時是不一樣的,在高、低負荷時要用不同形式的控制系統。在蒸汽流量低于額定值30%的低負荷運行時,機組處于滑壓運行過程,參數較低,負荷變化范圍小,虛假水位不嚴重,可以采用單沖量控制系統;高負荷時采用串級三沖量控制系統,因此,在隨著負荷變化時需要兩種運行方式的切換,這就需要保持這兩種切換應該是雙向無擾的。

另外還需要保證多種調節方式在切換過程中實現無擾。比如給水調節閥門與調速泵間的過渡切換。最后,給水全程控制系統還必須適應機組定壓運行和滑壓運行工況,必須適應冷態啟動和熱態啟動情況。