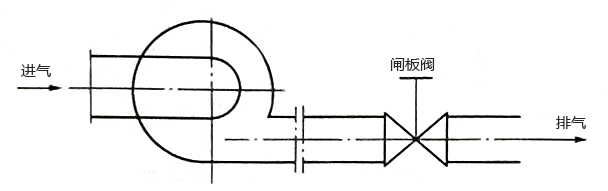

1、控制閘板閥

節流控制就是通過改變管路系統控制閥的開度,使管路曲線形狀發生變化來實現工作點的改變。節流控制分出口端節流控制和入口端節流控制。圖1所示為風機出口控制閘板閥節流控制系統示意,通過控制風機出口管道中的閘板閥開度來人為地改變管網阻力,以適應管路對流量或壓力的特定要求。

圖1 風機出口控制閘板閥節流控制系統示意圖

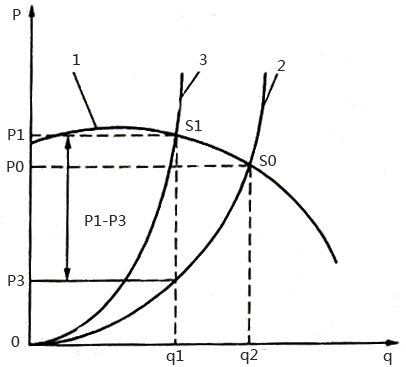

圖2所示為風機出口節流控制特性曲線,其中曲線2為控制閥全開時管路的性能曲線,此時工作點為S0。若使流量減小,將控制閥關小,管路局部阻力系數增加,管路曲線變為3,工作點移到S1,以滿足流量q=ql的要求。但在q=q1時,管路所需要的能量僅為P3就夠了,而此時風機所產生的能量P1大于P3,多余的能量P1-P3完全消耗在控制閥產生額外的節流損失上。可見,這種控制本身是不經濟的。盡管如此,這種控制方式畢竟不需要復雜的控制設備,而且控制簡單可靠,因而多用于小功率的離心式風機。

圖2 風機出口節流控制特性曲線

2、控制擋板

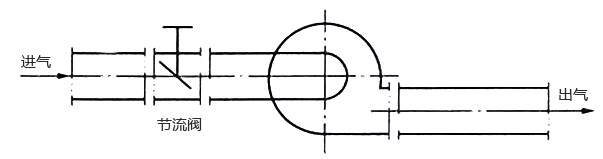

控制擋板也稱調節擋板,它可安裝在風機的入口端或出口端,但大多數安裝在入口端,這也屬于節流控制。

風機入口節流控制是控制風機入口擋板(或蝶閥)的開度,通過改變風機的入口壓力來改變風機的性能曲線,以適應管路對流量或壓力的特定要求,電廠排粉風機多采用入口節流控制方式。圖3所示為風機入口節流控制系統,通過改變入口擋板開度來控制流量。

圖3 風機入口節流控制系統示意

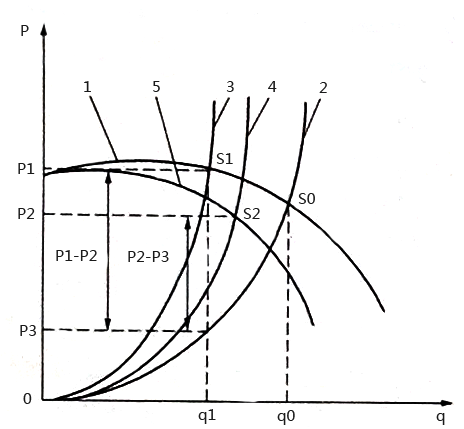

圖4所示為風機入口節流控制特性曲線,與出口控制相比,當入口擋板關小時、不僅管路曲線變陡(由曲線2變為曲線4),而且風機性能曲線也變陡(由曲線1變為曲線5),這是因為入口節流后,風機入口前壓力降低,風機性能曲線形狀當然也要受到影響。為減小流量,用入口控制可將工作點S0移到S2,此時節流損失為P2-P3;若用出口控制、則工作點需要移到S1點,節流損失為P1-P3。比較兩者,PI-P3>P2-P3,可見入口節流控制比出口節流控制要經濟一些,所以離心機多采用入口控制擋板控制。但是,對于水泵來說,如果采用入口節流控制會使泵進口壓力降低,泵容易發生氣蝕,所以泵一般不采用入口端節流控制。

圖4 風機入口節流控制特性曲線

3、入口導流器(俗稱百葉窗)

入口導流器是離心式風機中廣泛采用的一種控制方法,它通過改變風機入口導流器的裝置角使風機性能曲線形狀改變來實現調節。入口導流器產生的節流損失較小,而且工作點始終處于風機性能曲線的下降段,使風機能保持穩定運行。

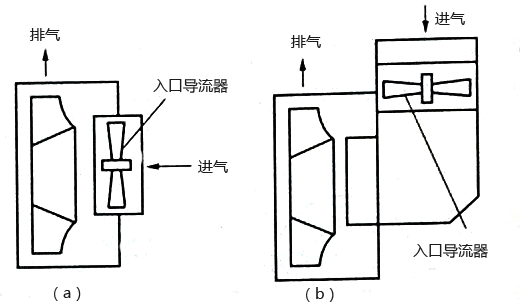

離心式風機最常用的入口導流器有軸向導流器和徑向導流器,如圖5所示。軸向導流器由若干個扇形葉片構成,安裝在風機進葉口,葉片上有可沿葉片軸線轉動的轉軸,在控制機構作用下葉片可統一繞葉片軸轉動,以改變裝置角徑向導流器由導流葉片構成的,導流葉片沿葉輪的徑向安裝在風機進口,并可繞葉片軸線擺動,以控制風量和風壓。這兩種導流器控制方便、可靠。

圖5 風機入口導流器 備注:(a)軸向導流器;(b)徑向導流器

4、導葉(靜葉)控制機構

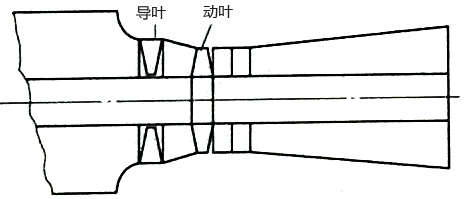

導葉(靜葉)控制機構如圖6所示。流體流出葉輪后有圓周分速度,使流體產生旋轉運動,對于軸流式風機來說是一種能量損失,為了減少這一損失,可在軸流式風機的葉輪前、后或前后均設置導葉。

圖6 導葉(靜葉)控制機構

①在葉輪后放置導葉

當流體從葉輪流出時,其圓周分速度經導葉后改變了流動方向,并將流體旋轉運動的動能轉換為壓力能,最后使流體沿軸向流出。

②在葉輪前設置導葉

前置導葉使流體在進人葉輪之前先產生反預旋,因而流體通過葉輪時獲得能量較高,這樣,可使風機的體積相應減小。

③葉輪前后均設置導葉

這種型式是單個葉輪后置導葉和前置導葉的綜合、工作效果較好。

若前置導葉或后置導葉或前后均置導葉中的前置導葉做成可轉動的,則可進行工況控制,這也是軸流式風機風量控制的一種手段。

5、動葉安裝角控制機構

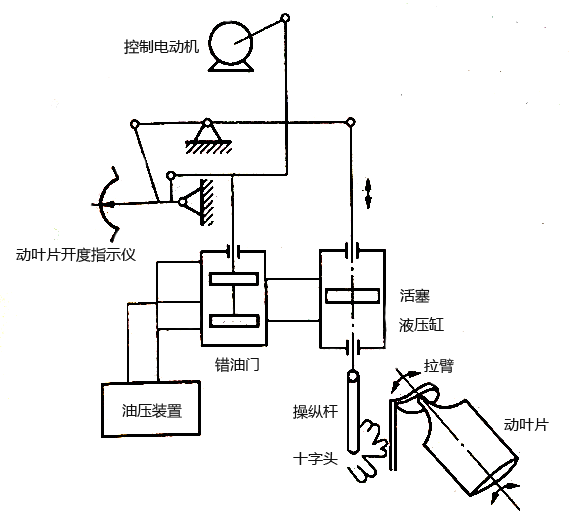

軸流式風機葉輪的葉片安裝角若可改變。則可使風機的流量發生較大變化,從而改變了風機的性能曲線形狀,而風機的全壓變化不大,這就非常適合于流量控制。動葉控制機構有以下兩種情況:①在風機停轉時,改變動葉安裝角;②在風機運行中,隨時改變動葉安裝角。其傳動方式有機械式和液壓式。液壓式動葉控制機構示意如圖7所示。

圖7 動葉安裝角控制機構示意

動葉控制機構的基本控制過程是:操縱電動機(伺服機)接受鍋爐控制系統來的信號,通過杠桿使錯油門活塞偏離中間位置(假設向上),油壓裝置來的壓力油經錯油門和油管路進入液壓缸活塞下,使液壓缸油活塞向上,帶動操縱桿和十字頭也向上,通過拉臂使動葉片轉動。在液壓缸活塞向上的同時,通過杠桿傳動機構,使錯油門活塞回到中間位置,同時也指示了動葉片的旋轉角度(或開度)。

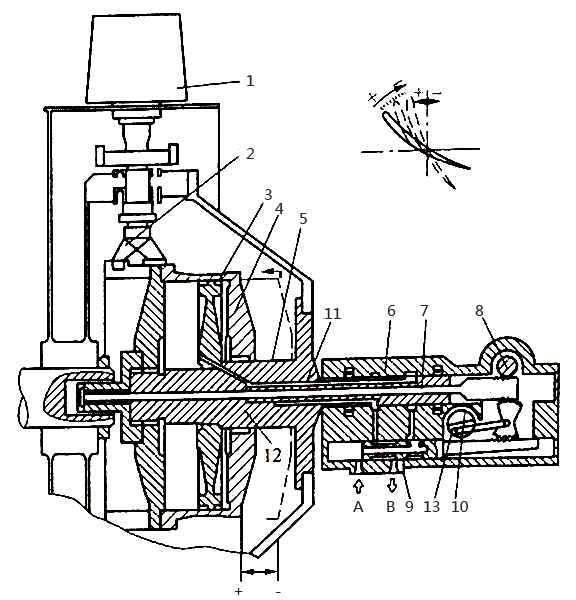

德國生產的TLT動葉可調軸流式風機液壓控制機構如圖8所示。

圖8 TLT動葉可調軸流式風機液壓控制機構

備注:1-葉片;2-控制桿;3-活塞;4-油缸;5-接收軸;6-控制頭;7-位置反饋桿;8-顯示輸出軸;9-控制滑閥;10-伺服電動機輸入軸;11-油通路;12-油通路;13-滑塊;A-壓力油口;B-回油口

動葉片在運行時通過液壓控制機構可以改變葉片的安裝角并保持在一定位置上。液壓缸的軸線上鉆有二個孔,稱為中心孔,它是為了安裝位置反饋桿,此反饋桿一端固定于缸體上,另一端通過軸承與反饋齒條連接,這樣位置反饋齒條做軸向往返移動,反饋齒條帶動輸出軸(顯示軸),輸出軸與一傳遞桿彈性連接在機殼上顯示出葉片角度的大小。同時,又可轉換成電信號引到控制室作為葉片角度的開度指示,另外,反饋齒條又帶動傳動控制滑閥(錯油門)齒條的齒輪,使控制滑閥復位。

液壓缸軸中心孔的周圍鉆有4個孔,是使缸體做軸向往返運動的供油回路。葉片裝于葉柄的外端,每個葉片可用6個螺栓固定在葉柄上,葉柄由葉柄軸承支承,平衡塊用于平衡離心力,使葉片在運轉中可調。

液壓缸的軸固定在風機轉子罩殼上,并插入風機軸孔內同轉子一同轉動,軸的一端裝液壓缸缸體和活塞(固定于軸上),另一端裝控制頭,液壓缸的軸和風機軸同步轉動,而控制頭則不轉動,油室的中間和兩端同軸間的間隙都是靠齒形密封環密封的,使油不至于大量泄出或由一油室漏入另一油室。

控制滑閥裝在控制頭的另一側,壓力油和回路管道通過控制滑閥與兩個壓力油室連接。控制滑閥的閥芯與傳動齒條鉸接,傳動齒條與裝配在滑塊上的小齒輪嚙合,和小齒輪同軸的大齒輪與反饋桿相嚙合。在與伺服電動機連接的輸入軸(控制軸上)偏心地裝有約5mm的金屬桿,嵌入到滑塊的槽道中。液壓控制機構的動作原理如下:

①當信號從輸入軸(伺服電動機帶入)輸入要求“+”向位移時,控制滑閥左移,壓力油從進油管A經過油通路11送到活塞左邊的油缸中,由于活塞無軸向位移,油缸左側的油壓就上升,使油缸向左移動,帶動控制桿偏移,使動葉片向“+”向位移。與此同時,位置反饋桿也隨著油缸左移,而齒條將帶動輸入軸的扇齒輪逆時針轉動,但控制滑閥帶動的齒條卻要求控制軸的扇齒輪做順時針轉動,因此位置反饋桿就起到彈簧的限位作用。當調節力過大時,彈簧不能限制住位置,所以葉片仍向“+”向移動,即為葉片調節正終端的位置。

②當油缸左移時,活塞右側缸的體積變小,油壓也將升高,使油從油通路12經回油管B排出。

③當信號輸入要求葉片“-”向移動時,控制滑閥右移,壓力油從進油管A經通路12送到活塞右邊的油缸中,使油缸右移,而油缸左邊的體積減小,油從通路11經回流管B排出。整個過程正好與上述①、②過程相反。

從上述動作過程可以看出,當伺服電動機帶動輸入軸正、反轉動一個角度時,滑塊在滑道中正、反移動一個位置,液壓缸的缸體和葉片也相應在一定的位置和角度下固定下來,這樣輸入軸正、反轉動角度也可以換算成葉片的轉動角度。