1、鎧裝熱電偶材料的選擇,應依據使用溫度、允差要求及所處環境,正確選擇鎧裝熱電偶的直徑和保護管材料,這是提高使用壽命和測溫精度的重要前提。在中溫范圍通常選擇不同牌號的不銹鋼,在高溫范圍可選擇鎳基高溫合金。

2、氧化鎂絕緣材料易吸水,吸水后絕緣性能下降,必須注意密封于防潮。按照國家標準GB/T 18404-2001要求,氧化鎂純度要高于96%(質量分數)。

美國標準對氧化鋁、氧化鎂純度要求很高,Al2O3質量分數為99.65%,MgO質量分數為99.4%,而且廉金屬熱電偶的MgO純度仍為97.00%(質量分數)。具體要求將表1和表2。

表1 對鎧裝熱電偶(阻)的MgO及Al2O3的純度要求(ASTM E1652-2003)

Al2O3中的雜質 Al2O3中的雜質含量(質量分數) MgO中的雜質 MgO中的雜質含量(質量分數%)

Fe2O3 <0.04% CaO <0.35%

SiO2 <0.08% Al2O3 <0.15%

CaO <0.08% Fe2O3 <0.04%

MgO <0.08% SiO2 <0.13%

ZrO2 <0.08% C <0.02%

Na2O <0.06% S <0.005%

C <0.01% B <0.0035%

S <0.005% Cd <0.01%

Cd <0.001% B+Cd <0.004%

B <0.001%

表2 對廉金屬鎧裝熱電偶用MgO純度要求(ASTM E1652-2003)

MgO中的雜質 MgO中的雜質含量(質量分數)

CaO <0.80%

Al2O3 <1.00%

Fe2O3 <0.08%

SiO2 <1.20%

Fe <0.02%

C <0.02%

S <0.005%

B <0.0025%

Cd <0.001%

B+Cd <0.003%

MgO+CaO+Al2O3+SiO2 >99.5%

值得注意的問題是,采用MgO和Al2O3粉做絕緣材料,其絕緣強度隨溫度上升呈指數下降,尤其在1200℃下,絕緣電阻急劇下降。而燒成后的絕緣性,將比相同粉體材質提高10倍。

3、鎧裝熱電偶要充分退火,否則熱電性能往往不穩定,測量精度低,撓性也不好。

4、細直徑鎧裝熱電偶電阻大,接動圈儀表時應注意阻值匹配問題。

5、應鎧裝熱電偶金屬套管壁薄,熱電偶絲細,因而使用溫度較低。

6、鎧裝熱電偶的撓性雖好,但若過度的反復彎曲,就產生附加熱電動勢,引起較大的測量誤差。

7、各國雖已制定了有關鎧裝熱電偶的標準,但目前不同廠家生產的鎧裝熱電偶所用的套管材質、壁厚及偶絲的直徑往往不同,及時外徑相同,但偶絲直徑及壁厚卻不同,因而鎧裝熱電偶性能也各異,在選擇時應選用知名熱電偶廠家的產品。

8、絕緣型熱電偶和結構對鎧裝熱電偶響應時間的影響。由于測量端與套管之間的MgO的致密程度是熱電偶制作時難以控制的因素,可采用滾壓法將靠近測量端的套管直徑縮小約8%,但不讓套管伸長,只使測量端周圍的MgO變得致密(圖1)。端部滾壓的好處:一是響應時間短;而是響應時間與溫度關系變成線性(圖2)。鎧裝熱電偶若安裝在測溫插管內,則其響應時間取決于測溫插管的外徑。另外,熱電偶與插管之間形成一個環狀空間,該空間內充罐的物質對響應時間有極大影響。在250℃時,如果沖灌的是氬,則響應時間為充氦的3倍,是充灌金屬的9倍(圖3)。由圖3看出,環狀空間內若充灌導熱率低的物質,則溫度對響應時間的影響比充灌導熱率高的物質要大。例如從250-650℃,充氬的響應時間縮短30%,充氦的縮短14%,而充液態金屬卻幾乎無變化。

圖1 經滾壓后鎧裝熱電偶剖視圖

圖2 K型鎧裝熱電偶在端部滾壓前后的響應時間與溫度的關系

圖3 響應時間與環狀空間充灌物質和溫度的關系

9、注意鎧裝熱地那偶型號表示,各項是否滿足要求。鎧裝熱電偶型號表示方法請移步http://www.gsipv.com/product/119.html

10、引起鎧裝熱電偶故障的因素:

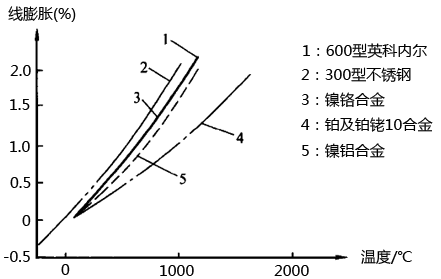

①熱膨脹系數差異。熱電極材料與保護管之間熱膨脹系數的不同,是造成細鎧裝熱電偶故障原因之一。圖4比較了幾種材料的熱膨脹情況。熱膨脹差異將產生應變,當該種應變產生的應力超過鎳鋁合金屈服強度時,導致熱電極在薄弱點或應力集中處發生斷裂。

圖4 熱電極絲與保護管的平均膨脹系統

②偶絲尺寸的影響。昌暉儀表在大量應用實踐和用戶現場反饋中發現:小直徑鎧裝熱電偶(Φ0.5mm)的故障率較大直徑鎧裝熱電偶高。因此,存在與偶絲尺寸(直徑大小)有關的影響因素。其中晶粒長大是引起故障的重要因素。在鎧裝熱電偶生產加工過程中,要經過反復的拉拔和退火,促使晶粒生長越來越快,致使晶粒尺寸有可能變得與偶絲直徑相仿,使用的部位晶界就橫貫了偶絲直徑,在高溫下,晶界本來就比晶粒內部脆弱,一旦有應力產生,偶絲將沿晶界斷裂。

③晶粒尺寸。鎧裝熱電偶的制造過程及測量端形式對晶粒尺寸均有影響。