當前的石油化工裝置大都采用DCS系統進行控制,DCS的實施對提高控制和管理水平起到非常重要的作用,儀表自控率是DCS控制中一個重要的指標。隨著企業精細化生產理念的提出,提高產品質量、降低生產成本和物耗能耗,減輕操作工勞動強度,提高裝置的自控率和平穩率成為儀表管理重點關注的對象,儀表自控率成為儀表管理月度考核指標,提升儀表自控率成為儀表專業攻關的課題。

1、儀表自控率現狀

目前,因多種因素的制約, 大多數企業裝置儀表平均自控率處于一個較低的水平,沒有充分發揮儀表控制系統的自動、先進控制功能,增加了操作人員的工作強度,頻繁增加了誤操作的風險,裝置各參數的波動影響了產品質量和效益。

先后對中石化部分企業儀表控制管理情況進行調研,請教各單位儀表自控率管理經驗。如鎮海煉化、海南煉化、濟南煉化、武漢石化等各企業儀表自控率標準統計都超過93%。如果按照總部今年執行的新KPI統計實際控制率,了解到企業未單獨統計,各自估算實際控制率一般不會超過90%。

儀表自控率計算方法:控制率=投用自控回路數÷(總回路數-工藝原因未投自控回路數)×100%。

以石家莊煉化分公司為例,公司現仍采用原工藝停用審批的方式進行控制率剔除計算,2017年截止到5月19日公司儀表自控率標準統計93.8%,儀表實際控制率83.23%,處于一個較低的水平,有提升的空間。

2、儀表自控率低的主要原因

①從裝置自動控制回路投控評估報告方面分析

◆ 未投自動的儀表原因

一次儀表檢測問題;調節閥開度不合適,偏大或偏小;閥前后差壓大高于閥自身運行條件;閥門定位器精度低/穩定性差;閥動作不靈敏卡澀;設計不合理;控制效果穩定性差;其它儀表原因。

◆ 未投自動的工藝原因

裝置負荷偏差大,超負荷/低負荷運行;工藝裝置波動頻繁;工藝操作習慣;組分變化或運行條件與設計偏差大;控制回路之間互相干擾;PID參數整定不合適;其它工藝原因。

②從裝置實際投用情況分析

通過對各個裝置(以石家莊煉化分公司為例)儀表投用情況進行仔細分析,通過總結歸納發現存在以下主要問題:

a、在正常生產時,裝置部分設備不使用,其所屬的儀表停用,屬生產不使用、不控制。

b、控制方案不合理,部分回路控制方案與實際工藝操作不符,控制效果不明顯,投用困難,如2#常減壓裝置閃蒸塔釜液位 LIC21001,當前閃蒸塔液位無控制回路,無法投用自動控制,需要手動操作脫前流量FIC50101、FIC50102、FIC50103。

c、儀表不好用,如一常減壓裝置:減壓塔C004液位控制,投自動波動大,且液位指示波動范圍大,需攻關;塔頂注水液位控制,補水補不及,開副線。需換閥;常壓爐氧表經常失靈,需攻關;瓦斯進料壓力控制調節閥不好用,需換閥。

d、儀表調節閥控制效果穩定性差,有部分調節閥內漏超標,如熱電運行部9臺調節閥因長期使用磨損泄露量大;部分調節閥閥門定位器精度低,如焦化裝置有5臺使用年限久,定位器精度低;裝置部分調節閥因動作不靈活、定位器不穩定,當投自動時因不靈活或定位器影響造成控制波動,影響自動投用。

e、測量值精度超差,與工況不匹配。

f、控制閥門選型不合適,調節開度大于80%(或開度小于10%),新裝置因某些設備設計參數遠離實際運行工況,影響了部分控制回路投自動。如:通過分析評估2#常減壓裝置有28臺調節閥,3#催化裂化裝置有9臺調節閥(2016年12月30日統計評估數據)運行開度不在合理范圍,需要改造。

g、部分調節回路因PID參數設定不合適,參數整定困難,投入自動時波動大、不穩定,控制效果差或難以控制,操作人員更愿意手動控制,投自控率低。如連續重整裝置預加氫加熱爐出口溫度TIC10201,由于PID參數不合適,對擾動克服能力較差,導致溫度無法穩定控制在設定值附近,長期偏差較大。

h、部分復雜回路、大滯后回路只靠簡單的PID控制會因為工藝原因造成大幅波動,有時會發生全關,影響裝置穩定性,裝置操作人員基于風險的擔憂一般選擇手動控制。

i、先控(如初餾塔、常減壓、加熱爐)不好用,需進一步做工作,解決先控完好投用問題。

j、工藝生產負荷低;生產處于頻繁調整階段。

k、控制回路之間互相干擾;部分裝置間如2#常減壓裝置、渣油加氫裝置及蠟油加氫裝置直供管線上的閥門為了確保下游裝置穩定,需采用手動控制。

l、只在裝置開停工時使用的控制回路;根據工藝要求間歇操作或選擇性操作的控制回路;如3#催化裂化裝置、S_ZORB裝置及連續重整裝置都有正常不投自控的。

m、管理問題:儀表專業檢查發現設備運行中的問題,不了解工藝需求,沒有投控主動權,對長期自控率低手段不足;工藝操作人員安于現狀對自控率需求不強烈,習慣認為手動更安全平穩,使自控率低的問題長期存在;公司在職能管理上,監督不足,未形成科學有效的管理模式和流程。

3、提升儀表自控率的措施

①建立完善的自控率監控系統,實現各級管理人員實時查詢各裝置的自控率情況,督促各裝置實時投用;用好自控率監控系統,實現自控率系統指標的科學合理,形成自控率考核的基礎。

②成立自控率提升攻關團隊,團隊成員包含機動儀表管理人員、生產管理人員、電儀維護人員及各運行部工藝技術人員,逐一對接各裝置控制分析和措施,對已投用自控回路的控制效果進行調查并對逐個未投控的回路及投用效果不好的回路,通過自控率提升攻關團隊的攻關工作優化控制,提出解決方案并實施方案進行優化,通過開展控制攻關,實現自控率穩步提升。

③解決制約回路投自控和影響裝置平穩的儀表原因,提出儀表設備改造計劃,確保儀表設備完好,儀表設備靈、穩、準,儀表本質安全可靠。如對熱電運行部因長期使用磨損泄露量大,儀表調節閥控制效果穩定性差的9臺調節閥進行更換;對焦化裝置使用年限久,定位器精度低的5臺調節閥更新。

④對于因工藝原因某個生產條件偏離設計指標,控制閥門選型不合適,調節開度大于80%(或開度小于10%),設計參數遠離實際運行工況,影響了控制回路投自動的調節閥進行重新核算,對調節閥進行更新或部分改造。如對2#常減壓裝置28調節閥進行了改造,保證靈活好用。

⑤優化控制方案,與工藝、設備及儀表共同攻關,對控制方案進行優化變更,確保控制回路投自動控制,如對2#常減壓、渣油加氫等裝置控制方案進行了優化變更。

附錄1:

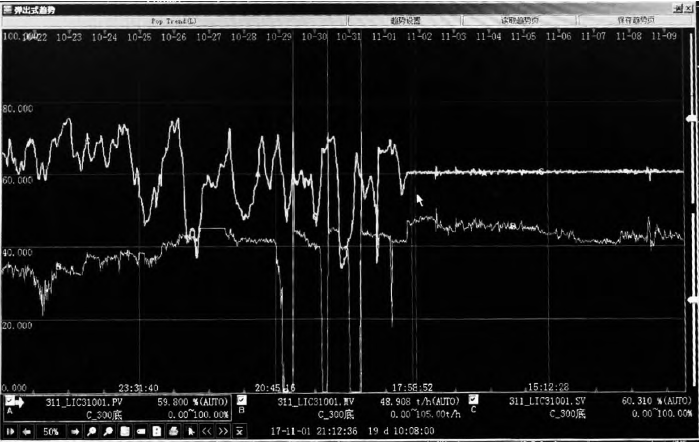

2#常減壓裝置常壓塔釜液位LIC31001經過控制方案完善后,進行了PID參數整定并投控串級,控制效果明顯改善,同時大幅降低了操作人員的勞動強度。優化前后控制效果對比如圖1所示。

圖1 常壓塔釜液位LIC31001優化前后控制效果對比

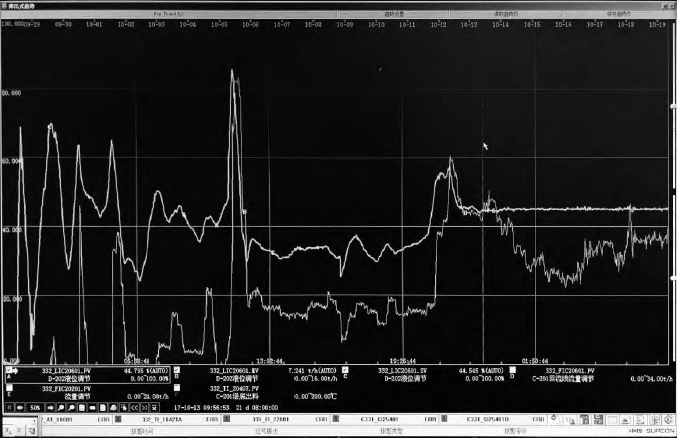

芳烴裝置抽提蒸餾塔頂回流罐液位LIC20601,優化前該回路無法投用串級控制。因此造成液位波動較大,同時操作人員勞動強度較高。經過優化并投用串級控制后,該回路控制效果明顯改善。優化前后控制效果如圖2所示。

圖2 抽提蒸餾塔頂回流罐液位LIC20601優化前后控制效果對比

對各裝置所有控制回路進行PID參數整定與控制回路的自控投用,裝置中有上千個PID控制回路,這些回路性能監測、評估與改進的工作量巨大,通過系統維護工程師大量的工作,保證投自動。先后對2#常減壓、3#催化及氣分、連續重整等裝置 PID 參數進行了優化整定,效果明顯。

附錄2:

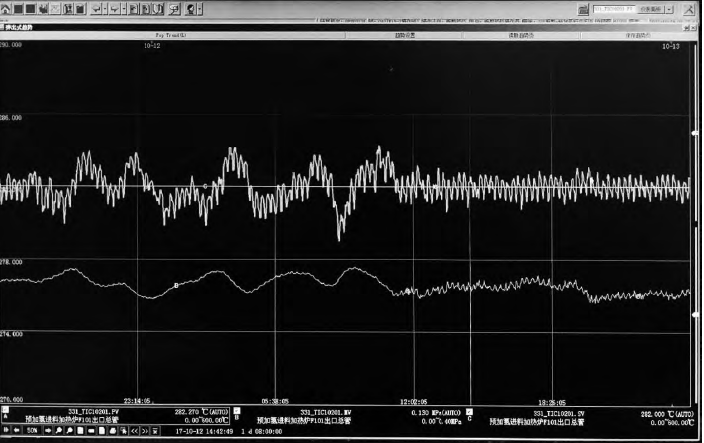

連續重整裝置預加氫加熱爐出口溫度TIC10201優化效果。

重整預加氫反應爐出口溫度TIC10201優化已經投用自動控制,然而由于PID參數不合適,對擾動克服能力較差,導致溫度無法穩定控制在設定值附近,長期偏差較大。經過優化后,該溫度回路克服干擾能力明顯增強,溫度能夠實現及時調節,有利于預加氫反應[3]。優化前后控制效果如圖3所示。

圖3 預加氫反應爐出口溫度TIC10201優化前后控制效果對比

深入了解現有DCS系統的功能,為生產過程的自動化控制提供更多的輔助手段提高裝置自控率,采用DCS控制的擴展功能和各種優化手段(先控、優化控制),提高裝置穩定性,優化裝置參數實現效益、質量最優,使用高效的 PID 性能評估與整定軟件來方便、快捷地完成 PID 回路性能的批量評估和 PID 參數優化工作,實現保持 PID 控制性能、提高維護效率并降低維護工作量的目標。如在260萬噸/年柴油加氫裝置和20萬噸/年聚丙烯裝置中,使用中控PID性能評估與整定軟件,提高兩套裝置的儀表自控率。

與某公司合作,分析研究裝置非正常操作,通過技術手段提高裝置的自控率,提升裝置運行的安全度,降低操作工勞動強度,對2#常減壓等8套裝置進行自控率優化,提高控制精度、改善控制效果,自控率長周期達到95%以上;實現裝置的全流程自動、一鍵操作和黑屏操作。

公司加強儀表自控率的管理和宣傳引導,提高投自動意識,力爭應投盡投;儀表維護人員與工藝操作人員共同配合,共同攻關調整,實現平穩控制。

4、儀表自控率提升效果

通過儀表自控率提升措施的實施,提高了儀表的實際自控率,由提升前的83.23%,達到91.8%,隨著儀表自控率攻關的進行,還有提升的空間,能夠達到93%,部分裝置達到95%以上。

◆ 儀表自控率的提高,工藝操作更加平穩,產品質量得到進一步提高。

◆ 儀表自控率的提高,儀表故障率降低,減少了儀表波動。

◆ 串級控制等復雜控制投用達到高精度控制,滿足復雜生產需要。

◆ 儀表自動控制品質得到改善,各控制變量波動滿足工藝要求。

通過對裝置對裝置儀表自控率低的原因進行詳細的分析和攻關,提出了相應的提升措施,這些措施的實施有利于裝置精細化操作,優化了裝置的生產經營,達到了提升儀表自控率的目的,儀表自控率的提高對于裝置“安、穩、長、滿、優”運行具有重要意義。