鋼鐵行業生產無縫鋼管過程中,環形加熱爐是重要的生產環節,采用先進的環形爐儀表自動控制系統,直接關系鋼管生產質量、環保節能及產能效益,昌暉儀表在本文介紹環形爐儀表自動控制系統的組成和特點,采用的控制回路功能原理及高效節能雙蓄熱式加熱爐換向控制方案等。

1、儀表自動控制系統的總體規劃

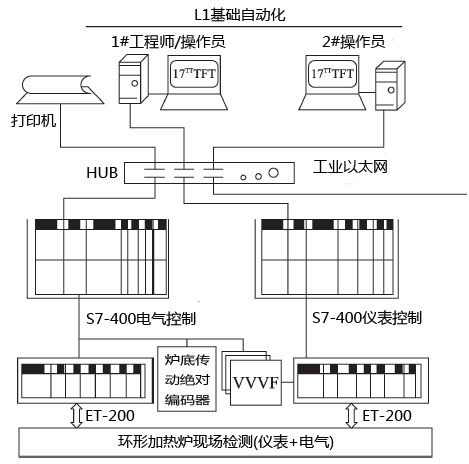

①基礎自動化L1系統基礎自動化L1系統選用西門子公司的S7-400產品,該系統具有標準化程度高,可靠性高,操作性好,可維護性好,可擴展性好等特點。L1監控畫面統一采用WinCC軟件設計。整個系統儀控和電控各設1套PLC系統,PLC的I/O點備用量按15%-20%考慮。充分考慮系統功能的完備和技術先進性。系統總體由一臺PLC編程主機(1#遠程站),一臺PC操作機(2#遠程站),PLC數據采集模塊,現場檢測儀表等構成,主要完成爐溫爐壓調節控制,鋼坯加熱時間規劃等,環形加熱爐自動控制系統總體規劃圖如圖1所示。

圖1 環形爐自動控制系統的總體規劃

②環形爐儀表自動化系統

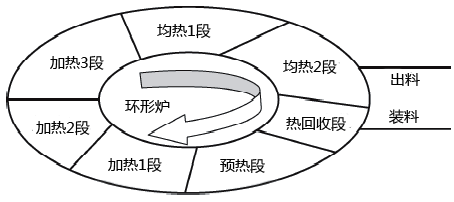

環形爐儀表自動化系統分為2級,L0級是指現場測量儀表、執行元件等,主要完成過程參數的檢測、信號傳輸、執行控制動作等;L1級是基礎自動化級,接收L0級送來的信號并運算處理,向L0級執行元件發送執行指令。L1級控制系統實現環形爐過程參數的監視和控制,操作人員通過TFT顯示屏和鍵盤、鼠標對生產過程進行操作、監控。設置有UPS供電系統,在短時停電狀況下能確保系統的安全運行和數據保存,其中主要的控制回路共有32個,主要的檢測回路共有216個,環形爐爐體總體規劃圖如圖2所示。

圖2 環形爐爐體總體規劃圖

2、儀表自動控制系統的方案及原理

由于爐溫又受多方面因素影響,如燃氣(高爐煤氣或混合煤氣)的熱值、壓力、流量波動、空氣流量或壓力波動、鋼坯的尺寸大小及熱扎節奏快慢等。因此有必要采取一系列自動控制方案,保證爐溫爐壓等自動調節控制精準合理,高效節能環保等。

①主要的控制方案原理

a、爐溫自動控制原理和燃燒控制原理

溫度控制器將溫度實測值和設定值進行比較,采用改進型雙交叉限幅控制算法計算出燃燒所需煤氣和空氣的理論流量值,分別將其作為空氣流量控制器和煤氣流量控制器的流量設定值。兩個流量控制器分別將流量實測值和設定值作比較,計算各自的流量調節閥的開度值輸出給調節閥,實現對溫度的連續控制。

◆加熱區爐溫控制方案

環形爐6個段加熱區爐溫自動調節控制器采用改進型雙交叉限幅控制算法引入了比值固定燃燒控制方案。在燃氣(混合煤氣或高爐煤氣)熱值穩定和成分固定的情況下,燃氣量和空氣量交替跟蹤對方流量值變化,保持在燃氣過剩界限和空氣過剩界限之內變化,根據空氣燃氣比值,實現經濟燃燒,高效節能,并且空燃比是可以根據燃氣種類成分熱值變化進行人為合理控制更改,燃氣量根據爐溫測量值和爐溫設定值偏差大小系統自動調節控制,當爐溫偏低時,先增加空氣量,后增加煤氣量;當爐溫偏高時,先減煤氣量,后減空氣量;實現空氣和煤氣的雙交叉控制,既保證煤氣的完全燃燒,又達到爐溫的精確控制,對于爐溫的控制改進型雙交叉限幅控制算法中有串級控制方式。

其中上述6個加熱段采用改進型雙交叉限幅自動控制的原理圖如圖3所示。

圖3 改進型雙交叉限幅自動控制的原理

說明:圖3中A為煤氣流量控制器設定值,空氣交叉限幅器的輸出;C為預熱空氣控制器設定值。煤氣、空氣交叉限幅器由一個高選擇器和低選擇器構成。

◆改進型雙交叉限幅控制算法

為了確保燃氣熱值成分變化或其他因素干擾帶來的燃燒不足或空氣過量,在爐溫自動控制方案中,采用了氧化鋯進行爐內含氧量測試,根據爐內燃燒氣體含氧量高低可以判斷燃燒是否充分,空氣是否過量,并且將氧化鋯氧含量信號作為空燃比調整的參考引入儀表自動調節控制系統,使其燃燒自動控制更精確,其原理圖如圖4所示。

b、各個控制回路檢測與流量計算方式

各燃燒控制段煤氣、助燃空氣流量均采用孔板測量,經差壓變送器將其轉換為電信號送PLC控制系統。在流量測量值修正中,對熱空氣、熱煤氣流量測量值進行溫度、壓力補正。

②爐膛壓力控制

爐膛壓力的控制直接影響燃氣的消耗、爐體使用年限、爐溫的均勻分布、鋼坯加熱質量,爐壓生產控制指標一般在0-10Pa以內,常設定為5Pa,點火烘爐爐壓控制指標-1~-10Pa達到爐膛不產生大量熱氣外泄,不吸入冷空氣。本控制系統中爐膛負壓選用0.075%高穩定性單晶硅爐膛負壓變送器測量爐膛負壓,控制系統采用閉環回路控制方案,調整好PID參數即可。在均熱段頂部設置1個取壓點,在煙道內空氣換熱器后設置1套煙道擋板。通過調節煙道擋板以保持爐內壓力為設定的微正壓。其爐壓控制原理圖如圖5所示。

圖5 環形爐爐壓控制原理

③加熱爐熱風放散控制

為保護換熱器及保持風機不在喘振區工作所需的最小風量,采用熱風放散控制方案。熱風總管設置熱風爐熱電偶進行溫度檢測。熱風放散控制原理圖如圖6所示。

圖6 環形爐熱風放散控制原理

a、制方式自動方式A方式:在HMI畫面上由人工設定熱風放散調節回路的設定值。手動方式M方式:在HMI客戶機上由人工對熱風溫度調節器的輸出值進行手動控制。

b、控制功能

正常工作時熱風放散閥處于全關狀態,熱風溫度高于設定值時自動進入放散狀態。

3、儀表自動控制系統蓄熱換向閥反抽輪換燃燒系統方案

①蓄熱式加熱爐的蓄熱箱工作原理及其特點蓄熱式加熱爐的高效蓄熱要由蓄熱式燒嘴和換向系統組成。其原理是基于蓄熱式高溫空氣燃燒技術(HTAC),充分利用煙氣余熱來預熱助燃空氣,達到回收余熱的一種最佳燃燒方式。蓄熱式加熱爐的排煙溫度<200℃,熱效率≥65%,達到在最大程度上回收調溫煙氣的濕熱,提高助燃空氣溫度的效果。新型蓄熱式加熱爐的蓄熱室采用陶瓷小球或蜂窩體作為蓄熱體,其表面積大,使蓄熱室內的體積大大的縮小,并極大的提高了傳熱效率。再加上新型可靠的自動控制技術及預熱介質預熱溫度高,廢氣預熱得到接近極限的回收。雙蓄熱式環形加熱爐是將高爐煤氣和助燃空氣雙預熱至1000℃左右,使得高溫煤氣和空氣混合燃燒產生了較高的理論燃燒溫度,這種低熱值的高爐煤氣可以迅速、穩定、充分的燃燒,高溫煙氣均勻充滿整個爐膛,鋼坯加熱溫度十分均勻,為軋制高質量的鋼管創造了條件。

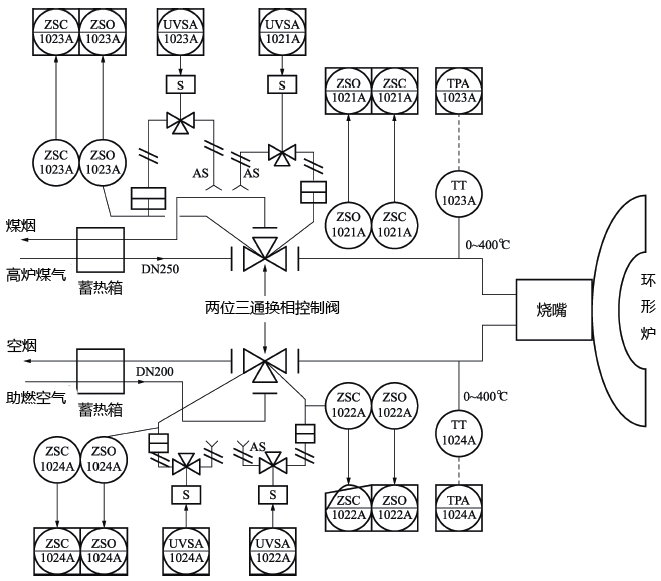

②雙蓄熱換向閥反抽輪換燃燒方案

在燃燒系統中,燒嘴前引入了反抽雙蓄熱輪換燃燒方案。傳統的環形爐燃燒系統,將燃氣與空氣混合后進行燃燒,提高爐膛溫度,加熱管坯,多余的爐膛熱氣直接進行煙道排放和熱風放散。本套燃燒自動控制方案中,引入了煤煙與空煙提前進行蓄熱箱預熱燃氣和空氣溫度,煤煙與空煙來源爐膛內多余熱氣,從燒嘴處反抽過來,這樣減少了廢熱煙氣的排放,同時相比靠直接燃燒提升燃氣和空氣溫度,又降低了燃氣的消耗。采用的是常規儀表,如電磁閥,兩位三通換向閥帶開關到位反饋信號,成本低,輪換燃燒是指環形爐分為內環與外環,當內環燃燒時,對應的燃燒段外環處于反抽預熱階段,達到預熱溫度時,燃燒系統可進行自動切換,燃燒外環預熱好的燃氣與空氣,此時內環處于反抽預熱模式;并且對應的內外燒嘴反抽時,燃燒熱能能夠更加快速均勻的分布爐膛內加熱管坯,對于燃燒火焰采用脈沖式燃燒控制,高效節能,蓄熱箱后燒嘴前換向閥自動控制原理如圖7所示。

圖7 換向閥自動控制原理

③脈沖式火焰燃燒控制方案

儀表自動控制系統對火焰的燃燒控制采用脈沖式燃燒技術,間斷的燃燒符合對爐溫均勻性要求較高,大容量的工業爐,采用脈寬調制技術,通過換向閥調節燃燒時間的占空比(通斷比),實現燒嘴火焰的控制,溫度加熱,燃氣的流量可以通過壓力調節預先設置,燒嘴一開始工作就處于滿負荷狀態,保證燃燒時燒嘴燃燒速度不變。升溫時,換向閥預熱好的燃氣通往燒嘴時間加長,間斷時間減少;降溫時,換向閥預熱好的燃氣通往燒嘴時間減少,間斷時間加長:保溫時換向閥常采用50秒通斷預熱好的燃氣進行燃燒控制。

脈沖式燃燒控制主要優點:

a、傳熱效率高,大大降低能耗;

b、提高爐內溫度場的均勻性;

c、提高了燒嘴的負荷調節比;

d、減少NO和NO2的產生;

e、實現燃燒的精準控制。

4、HMI人機對話的界面功能

采用HMI客戶機屏幕顯示的方式,主要HMI畫面清單:開爐允許畫面;系統總貌畫面;報警總貌畫面;參數設定畫面;分段顯示畫面;控制回路畫面;實時趨勢畫面;歷史記錄畫面。

在組態軟件應用方面,繪制了儀表主畫面、溫度監控、燃燒分段控制、物料跟蹤等多幅動態工藝流程主操界面,并且自診斷故障點及原因,若爐溫某燃燒段串級比例控制發現故障,自動切換為手動控制,空燃比此時仍有效,以煤氣量為基準限控空氣量,自動串級控制無效,防止系統誤操作。通過操作機和主機都可以反映出故障點等運行報警情況。

本系統運行投入以來,一直運行穩定,各項控制指標完全滿足工藝生產要求。加熱能力完全達到加熱圓鋼坯55萬t/年的設計產量,采用的雙蓄熱式反抽輪換燃燒控制技術提前將高爐煤氣和助燃空氣雙預熱至800~1000℃左右,使高爐煤氣得到合理利用,爐內多余熱風量的放散率降由原來50%下降至目前的20%以下,降低了能源消耗,為企業節能降耗創造出可觀的經濟效益。

作者:黃承云、鄧華、曾春霞