1、壓力控制系統的原理分析

壓力控制系統基本原理:控制系統給定量SV由人工智能PID調節器設定,被控量為主管路瞬時壓力,反饋量由擴散硅壓力變送器PT檢測并送入數據采集卡USB6221 進行監控然后傳遞給PID調節器,并與給定量進行比較,PID調節器按PID控制算法計算出實時控制量以控制變頻器,實時調節水泵的出水量,從而調節管路中的瞬時壓力,以達到壓力控制的目的。

2、壓力控制系統硬件電路的設計與連接

被控對象由擴散硅壓力變送器、YR-GAD905-020-12-HLNN-P-T人工智能PID調節器、西門子變頻器、NI USB6221數據采集卡、水箱、管路等有機地組成,數據通過數據采集卡與LabView軟件相連,對控制過程進行實時監測。

2.1擴散硅壓力變送器

選用YR-801AG4E1NM4擴散硅壓力變送器測量主管路的壓力。YR-801AG4E1NM4屬于擴散硅壓阻式壓力變送器,是一種經濟型壓力變送器。具有經濟適用、精度0.25%、反應靈敏等優點,廣泛應用于石油、化工、冶金、電力等領域。

2.2DAQ 模塊的選型

采用NI USB-6221型數據采集卡采集主管路中的瞬時壓力,反饋給智能儀表。NI USB-6221是一款USB高性能多功能DAQ模塊,經優化在高采樣率下也能保持高精度。DAQ模塊即插即用的安裝最大程度地降低了配置和設置時間,同時它能直接與螺絲端子相連,從而削減了成本并簡化了信號的連接。

2.3YR-GAD人工智能PID調節器

YR-GAD905-020-12-HLNN-P-T人工智能PID調節器采用先進的人工智能PID控制算法,控制精度高,無超調,具有模糊自整定功能。儀表輸出采用模塊化硬件結構設計,可通過更換不同的功能模塊實現多種控制方式。

2.4變頻器介紹

變頻器選用的是SINAMICS V20,其由微處理器控制,具有很高的運行可靠性和功能多樣性。無需調試軟件,通過簡單參數設定即可實現預定功能。本設計變頻器具體參數設置如表1所示。

表1 變頻器參數設置

符號 設定值 說明

P0756[0] 0 ADC1(模擬量輸入1),單極性電壓輸入(0-10V)

P0700[0] 2 端子

P0701[0] 1 ON/OFF

P0702[0] 9 故障確認

P1000[0] 2 模擬量設定值

2.5硬件系統接線

PID調節器控制的壓力控制系統硬件主接線圖下圖所示。其硬件接線原理分析:系統反饋量由壓力變送器PT檢測并送入數據采集卡USB6221進行監控,然后傳遞給PID調節器作為PV,PV與儀表給定量SV進行比較,調節器按PID控制算法計算出實時控制量out,來控制變頻器,以達到控制主管路壓力的目的。

3、控制系統軟件程序設計與實現

軟件程序設計是本設計一個重要環節,本設計利用LabView 軟件進行整個監控程序的設計系統總體程序流程圖如下圖所示。

3.1主程序監測畫面模塊

采用圖形化編程語言LabVIEW進行開發與設計。該語言具有直觀、易學易用、編程系統通用、模塊化等特點,本項目主程序設計如圖7所示,主要包括電機控制環節、水箱上下限浮子開關模塊、蜂鳴器模塊、儀表報警模塊等。因本設計直接采用智能PID調節器進行PID調節,所以本程序未設計PID模塊。

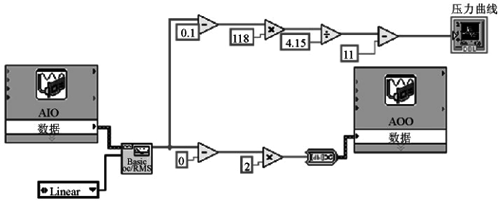

3.2壓力曲線監測模塊

當系統運行時在監控界面中可以選擇控制對象,本設計采取設定值與實時監測值在界面中同時顯示,并得到控制曲線。下圖為系統監控界面。

系統監控框圖程序

系統監控界面前面板

4、智能PID控制模塊

采用YR-GAD905-020-12-HLNN-P-T人工智能PID調節器進行PID調整。根據本項目設計思路,采用4-20mA信號反饋控制輸出的模式。PID調節器相關主要參數設置如表2所示:

表2 PID調節器相關功能參數設置

YR-GAD905-020-12-HLNN-P-T人工智能PID調節器相關重要參數設置

符號 設定值 說明

AL1 100 第一報警值

P 37.8(實驗值) 比例

I 4(實驗值) 積分

D 1(實驗值) 微分

Pn 27 輸入信號類型4-20mA

Mode 1 反作用

ouE 1 電流、電壓變送輸出

ouL 0 變送輸出下限值

ouH 100 變送輸出上限值

PL 0 PV測量量程下限值

PH 100 PV測量量程上限值

ctrl 0 單路輸入PID控制

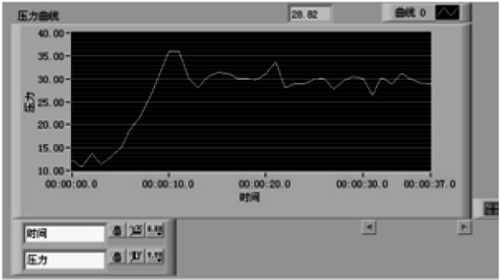

5、系統裝調與數據分析

系統裝調包括兩個部分,分別是硬件調試和軟件調試。首先要進行硬件的調試工作,檢測變頻器、壓力變送器、電磁閥等是否工作正常等,確認傳輸的信號是否能夠正確地輸入DAQ模塊的輸入端口;其次進行軟件調試,對Labview程序進行調試,確認其是否運行正常,水泵能夠在變頻器控制器下實現轉速調節等功能。

整個系統通過由DAQ模塊來采集主管路瞬時壓力,傳輸到PID調節器,通過PID調節器設置PID參數,對系統進行實時調節,并將控制輸出送給變頻器,來控制水泵的轉速進而控制水的流量來調節主管路的實時壓力。系統運行效果圖如下圖所示。

系統運行界面與數據采集

通過反復實驗驗證,本設計結構簡單,運行穩定,誤差在可控的范圍之內。本設計取設定值為30kPa,誤差約為±2,符合一般工程規范要求,達到預期目的。

作者:陜西工業職業技術學院 張維、王聰慧