分程控制系統在化工生產過程中應用極為廣泛,它能實現如下要求:

①滿足一個被調參數需要用兩個以上調節介質進行調節的要求。

②實現開工初期或事故狀態安全運行。

③滿足負荷大幅度波動時的正常操作。

④對大口徑工藝管道用兩個常規的調節閥替代一個大型三通閥,既節約了投資又提高了調節品質。

下面昌暉儀表列舉分程控制系統幾個實例。

分程控制系統實例1

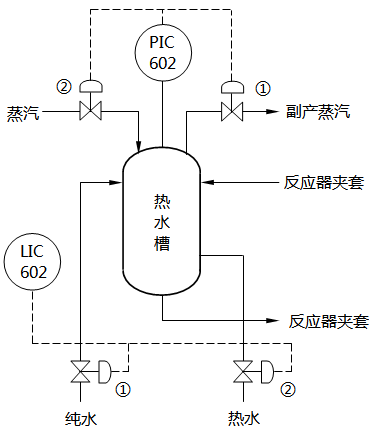

例1為高壓聚乙烯裝置熱水槽分程控制系統。純水在熱水槽中用0.25MPa蒸汽加熱獲得過熱水作為冷媒,通過熱水泵送入反應器夾套移去反應熱,經換熱后的過熱水仍返回熱水槽。通過對熱水槽的壓力分程控制和液位分程控制來調節過熱水的出口溫度。正常操作時壓力調節器(反作用)控制副產蒸汽閥保持壓力穩定,液位調節器(正作用)控制純水閥保持液位穩定。開工初期動用0.25MPa蒸汽閥,當熱水泵故障或停泵是動用熱水閥。

高壓聚乙烯裝置熱水槽分程控制系統

高壓聚乙烯裝置熱水槽分程控制系統分程閥數據

◆分程閥:閥①為氣關閥;閥②為氣關閥

◆工作范圍:閥①在20kPa-60kPa范圍內工作;閥②在60kPa-100kPa范圍內工作

◆閥門口徑:PIC-602的閥①的口徑為2英寸/PIC-602的閥②的口徑為1英寸;LIC-602的閥①的口徑為3/4英寸/LIC-602的閥②的口徑為3/4英寸

◆流通能力Cvmax:PIC-602的閥①的Cvmax=46/PIC-602的閥②的的Cvmax=9;LIC-602的閥①的的Cvmax=1.68/LIC-602的閥②的的Cvmax=1.68

◆可調比R:閥①的可調比R=30;閥②的可調比R=30

◆調節閥流量特性:閥①為等百分比;閥②為等百分比

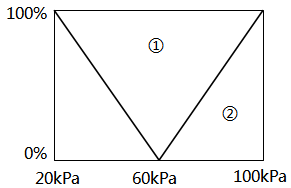

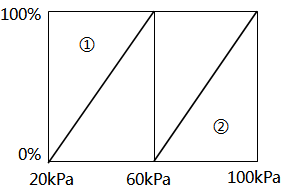

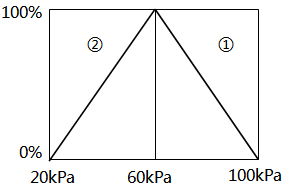

◆PID調節器輸出與分程閥動作關系:

實例1壓力分程控制系統調節器輸出與分程閥動作關系 實例1液位分程控制系統調節器輸出與分程閥動作關系

分程控制系統實例2

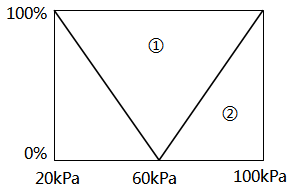

例2為加氫裂變裝置高壓分離器液位分程控制。正常操作時液位調節器(正作用)控制閥①保持液位穩定,如液位升高,調節器輸出信號上升至60kPa-100kPa范圍內閥②運行(關→開),使液位回到給定值。擴大了調節閥的可調范圍。

副產蒸汽閥保持壓力穩定,液位調節器(正作用)控制純水閥保持液位穩定。開工初期動用0.25MPa蒸汽閥,當熱水泵故障或停泵是動用熱水閥。

加氫裂變裝置高壓分離器液位分程控制

加氫裂變裝置高壓分離器液位分程控制系統分程閥參數

◆分程閥:閥①為氣開閥;閥②為氣開閥

◆工作范圍:閥①為20kPa-60kPa;閥②為60kPa-100kPa

◆閥門口徑:閥①的口徑為6英寸;閥②的口徑為4英寸

◆流通能力Cvmax:閥①的Cvmax=360;閥②的的Cvmax=40

◆可調比R:閥①的可調比R=50;閥②的可調比R=50

◆調節閥流量特性:閥①為等百分比;閥②為線性

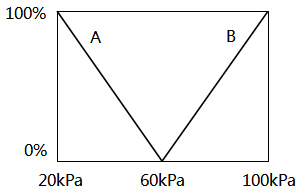

◆PID調節器輸出與分程閥動作關系:

實例2分程控制系統調節器輸出與分程閥動作關系

分程控制系統實例3

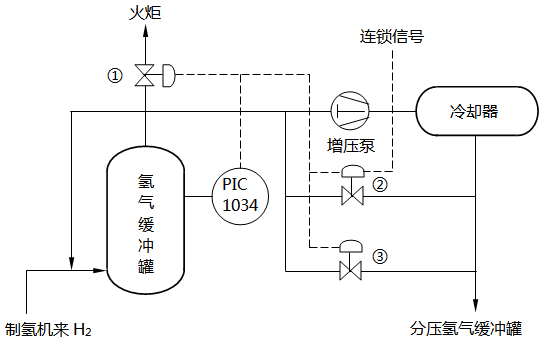

例3為加氫裂化裝置氫氣緩沖罐壓力分程控制。用一個調節器的輸出信號去控制三個調節閥,閥②、閥③各承擔增壓機額定負荷的50%,正常操作時壓力調節器(正作用)輸出信號控制閥③達到系統穩定。如果壓力P1下降值40kPa-20kPa范圍內閥②投入運行,返回量增加,使P1回到給定值。當制氫裝置發生故障P1突然下降是閥②全開返回,返回量增加50%,P1回到給定值,但閥②仍由聯鎖信號維持全開,確保增壓機(往復式)正常運轉。當增壓機如馬達故障停車時P1突然上升,調節器輸出信號升至80kPa-100kPa范圍內,閥②和閥③全關,閥①打開向火炬放空,使P1回到給定值,但閥①仍由聯鎖信號維持全開,避免引起制氫裝置的停車。

加氫裂化裝置氫氣緩沖罐壓力分程控制

加氫裂化裝置氫氣緩沖罐壓力分程控制系統分程閥參數

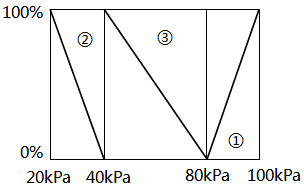

◆分程閥:閥①為氣開閥;閥②為氣開閥;閥③氣關閥

◆工作范圍:閥①在80kPa-100kPa動作;閥②在20kPa-40kPa范圍動作;閥③在40kPa-80kPa

◆閥門口徑:閥①的口徑為2英寸;閥②的口徑為2英寸;閥③的口徑為2英寸

◆流通能力Cvmax:閥①的Cvmax=360;閥③的的Cvmax=40

◆可調比R:閥①的可調比R=30;閥②的可調比R=30;閥③的可調比R=30

◆調節閥流量特性:閥①為線性;閥②為線性;閥③為線性

◆PID調節器輸出與分程閥動作關系:

實例3調節器輸出與分程閥動作關系

分程控制系統實例4

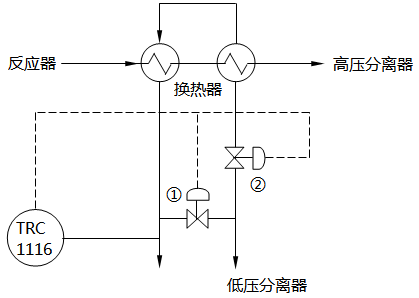

例4為加氫裂化裝置換熱器溫度分程控制。原設計采用8英寸高壓三通閥來調節溫度,現改用一閥為8英寸一閥為6英寸組成分程控制,不僅滿足了工藝要求,而且替代了昂貴的高壓三通閥,正常操作時溫度調節器控制要求。閥①保持出口溫度穩定。

加氫裂化裝置換熱器溫度分程控制

加氫裂化裝置換熱器溫度分程控制系統分程閥參數

◆分程閥:閥①為氣關閥;閥②為氣開閥

◆工作范圍:閥①在60kPa-100kPa動作;閥②在20kPa-60kPa范圍動作

◆閥門口徑:閥①的口徑為8英寸;閥②的口徑為6英寸

◆流通能力Cvmax:閥①的Cvmax=850;閥③的的Cvmax=500

◆可調比R:閥①的可調比R=100;閥②的可調比R=100

◆調節閥流量特性:閥①和閥②為等百分比和線性可調

◆PID調節器輸出與分程閥動作關系:

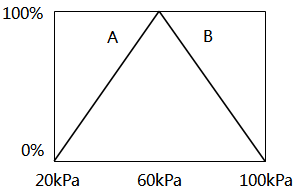

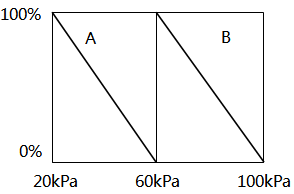

從上面的舉例中可知,由兩個調節閥組成的分成控制系統,器工作范圍采用一閥為在20kPa-60kPa,一閥為在60kPa-100kPa。在正常操作情況下,調節器的輸出信號都是在某段信號范圍內工作,它所對應的分程閥大多采用等百分比特性而且是大閥。通常調節器的參數整定都在正常操作信號范圍內進行,此時,分程控制系統就如一個簡單調節系統。但當工藝異常狀態或開車初期,調節器就動用另一調節閥,以便滿足工藝要求。這里需要討論由一個調節閥過渡到另一個調節閥時在分程點(60kPa)對調節品質的影響問題。大致可歸納成下圖所示的幾種情況。

圖a A閥和B閥最小可控流量之間變化 圖b A閥和B閥最大可控流量之間變化

圖c 變化B閥的最小可控流量 圖d 變化A閥的最小可控流量

由圖可知,若A、B兩閥流通能力相等,可調比R相同,則在分程點處的過渡較平滑。若A、B兩閥流通能力相差較大,但正常操作的分程閥位大閥(如圖c)中A為大閥,圖d中B為大閥,則在分程點處波動甚小。如例2中正常操作閥①的流通能力Cvmax=360,閥②的流通能力Cvmax=40,可調比R=50,求得閥②的最小可控流通能力Cvmin=0.80,所以當閥①過渡到閥②時,在總管路中流通能力僅變化0.80。但當A、B兩閥流通能力相差較大,而且由小閥過渡到大閥,則在分程點處得引起流量突變,這種突變的實質是大閥一開啟,在總管路中突然增加了大閥的最小可控流量,它可能比小閥的最大可控流量大得多。由于大閥的最小可控流量是由大閥的最大可控流量和可調比決定的,不隨閥門提前(或推遲)開啟而改變其大小,因此在分程點附近采用信號重疊的辦法無法改善分程控制系統分程點流量突變現象。

昌暉儀表認為采用分程控制最根本的出發點是滿足工藝上的特殊要求,從大量的分程控制系統實例得知,兩個分程閥其口徑或流通能力一般相差不大,有的相等,因此由一閥過渡到另一閥在分程點處流量的變化對整個調節系統的調節品質不會帶來多大影響。為了避免分程控制系統分程點流量突變,在實施分程控制系統時,使PID調節器輸出信號的正常工作點落在該調節閥的工作范圍內并盡量遠離分程點。

相關閱讀