由于化工過程種類繁多,不一而足,能耗費用是普通化工產品成本中最高的,為了企業效益就必須考慮降低成本,所以在儀表設計過程中必須嚴格要求冷卻系統的精確。昌暉儀表將從安全方面規定的重點內容,怎樣完成冷卻系統的儀表控制設計等方面為大家帶來關于冷卻系統設計的一線實際經驗。

精細化工生產的主要安全風險來自工藝反應的熱風險,根據安監總管三(2009)116號、 蘇應急(2019)53號的文件精神,聯系現行藥品生產質量管理規范GMP,所以在設計、生產及維保過程中都要把冷卻系放到重要位置。下面首先結合53號文件中對化工反應中冷卻過程的相關條款進行摘錄和歸并,以便后面更好闡述冷卻系統設計的原則。

53號文件中規定,重點監管危險化工工藝安全控制基本要求中涉及反應溫度、壓力報警及聯鎖的自動控制方式至少滿足下列要求:

1、對于常壓、帶壓放熱;使用熱媒加熱的常壓、帶壓反應 工藝以及反應釜應設進料自動控 制閥,通過改變進料流量調節反應壓力和溫度。反應釜應設反應壓力高報警并聯鎖切斷進料、聯鎖打開緊急冷卻系統、緊急泄放設施,或(和)反應釜設反應溫度高報警并聯鎖切斷進料,并聯鎖打開緊急冷卻系統、緊急泄放設施。

2、反應過程中需要通過調節冷卻系統控制或者輔助控制反應溫度,應當設置自動控制回路,實現反應溫度升高時自動提高冷卻劑流量;調節精細度要求較高的冷卻劑應當設流量控制回路。屬于同一種反應工藝,多個反應釜串連使用的,各釜應設反應溫度、壓力遠傳以及報警。各反應釜應設溫度、壓力高高報警。任一反應釜溫度或壓力高報警時應聯鎖切斷總進料,重點監管危險化工工藝安全控制基本要求中涉及反應物料配比、液位以及進出物料流 量等報警及聯鎖的自動控制方式 應同時滿足其要求。

3、當一個反應釜同時涉及2個或以上不同的危險化工工藝, 涉及熱媒、冷媒(含預熱、預冷和反應物的冷卻)切換操作的,應分別設置獨立的自動控制系統或具備切換控制的功能。

4、設有攪拌/外循環冷卻或加熱系統的反應釜,應設攪拌電流遠傳指示,攪拌系統故障停機時應聯鎖切斷進料和熱媒。

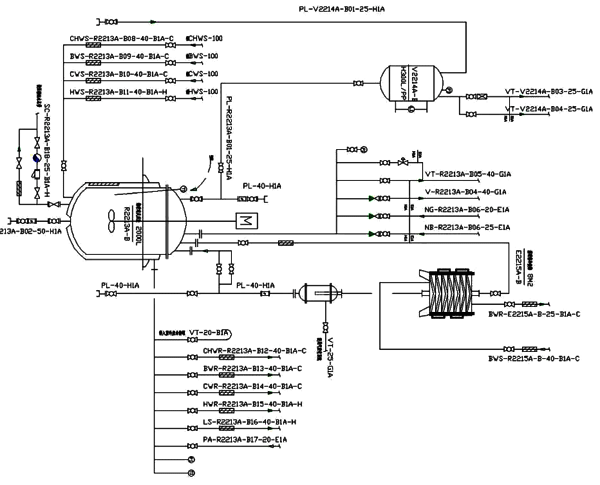

某合成工藝流程簡圖

5、在控制室CCR自動控制系統DCS或反應釜現場設緊急停車系統ESD或就地緊急停車按紐,控制室緊急停車按鈕應在輔操臺上設置硬按鈕,就地緊急停車按鈕應分區域集中設置在操作人員易于接近的地點。

6、精餾精制塔冷卻系統自動控制,塔頂設置回流泵的應在回流管道上設置遠傳式流量計和溫度計,并設置低流量和溫度高報警。使用外置回流控制塔頂溫度的應當設置溫度自動控制回路,通過調節回流量或冷媒自動控制閥控制塔頂溫度。

7、精細化工企業應按照反應風險評估報告HAZOP確定的反應工藝危險度等級和評估建議,設置相應的安全設施和安全儀表SIS系統。

以上是安全方面規定的重點內容,下面簡述怎樣完成冷卻系統的設計。

冷卻系統大致包括自然風冷卻、自來水冷卻、循環水冷卻、冷凍水冷卻、冷凍鹽水冷卻以及液氮冷卻等。冷卻的目的是為了帶走反應熱,所以設計的前提是對工藝過程中的各步反應進行熱量衡算,沒有理論計算的設計肯定會對日后的生產造成影響。在對兩重點19種工藝(含格式反應) 一重大74種的危險化學品生產貯存過程中的安全性要有可靠的冗余。停止反應時或停車系統ESD要有迅速停止反應的措施。自然風冷卻、自來水冷卻不是化工生產的方法,不在這里介紹。

循環水冷卻是冷卻塔、水泵和反應設備組成的密閉系統,冷卻塔的工作原理是將熱水噴撒至散熱材料表面與通過的冷空氣接觸,此時熱水與冷空氣進行顯熱交換,同時部分熱水蒸發,部分潛熱被帶到空氣中。冷卻塔有逆流、順流等模式。塔的降溫溫差一般在3-5℃之間。化工過程用此系統都是大流量,冷卻供水溫度以天氣溫侯為基礎,可冷卻至30℃左右。此系統應經常檢修,青苔、結垢和銹渣對熱交換的影響非常大。尤其是夏季高溫天氣時,可能會停止熱交換,白白浪廢電力。這個現象不論是進行化工系統的熱交換還是進行冷凍機運行都要注意。此系統一般用在常溫反應裝置中。

冷凍水系統氟立昂壓縮機制冷系統、湨化鋰吸收制冷系統。壓縮機系統有活塞式、螺桿式以 及離心式,系統循環由壓縮機、 膨脹閥、蒸發器以及冷凝器構成。溴化鋰吸收式制冷機組,是以溴化鋰溶液為吸收劑材料,以水為制冷劑溶液,利用水在高真空中蒸發吸熱達到制冷的目的。循環冷卻水溫度常在7-12℃,控制回水溫度在12-15℃,是化工常溫反應的基本冷卻方式,一般通過反應器的夾套、半管夾套以及內盤管等,設備材質是金屬、非金屬以及搪玻璃等均可,此系統在冷卻水以軟化水或去離子水為佳,避免管道產生青苔、結垢和銹渣等影響傳熱效果。此系統是化工反應的必備裝置。

冰機系統,也稱冷凍鹽水系統,冰機氟立昂壓縮機氨壓縮機系統,以鹽水或防凍液做為冷媒,循環冷媒溫度常在零下25-40℃以反應器內的即時溫度調節冷媒流量,也是化工低溫反 應的基本冷卻方式,一般通過反 應器的夾套、半管夾套以及內盤管等,設備材質是金屬、非金屬或者搪玻璃等均可。如果反應器容量不大的話也有用復疊式(兩級壓縮)進行超低溫冷凍(零下70~80℃),冷媒一般用424(乙二醇水乙醇)或硅油(注意在超低溫時的粘度)。此系統用于不連續的超低溫反應的裝置中(小于500L)。

液氮制冷系統,通過液氮氣化對反應器進行深度降溫或通過液氮氣化冷凍硅油(循環)再對 反應器進行深度降溫,以反應器內的即時溫度調節冷媒流量,是化工超低溫反應的冷卻方式,一 般通過反應器的夾套、內盤管等,有的反應器較小也可用杜瓦瓶裝液氮直接通入反應器中。設備及管道材質選擇304不銹鋼或雙相不銹鋼。此系統在較大的或連續超低溫反應裝置中是最有溫度保證的,能耗費用也是最經濟的。

以上4種冷卻方式,不僅要對設備類別、型號以及管徑進行仔細選擇和核算,閥門、各類自動儀表也要進行危險與可操作性分析(HAZOP),同時設備及管道 的絕熱(保溫)也要做特別說明。關于化工過程中冷卻系統設計,雖然國家和行業頒布了各種規范和文件,但是在生產過程中還是出現各種問題,這就要求設計過程當中設計人員與工藝和安全技術人員共同把關,最后由設備部門來實現工程的可靠及安全性。

作者:王廷福