本文根據智能工廠的特征,探討智能工廠工程設計階段工藝系統數字化、信息工程、自控、電信、電氣、管道、設備和結構專業包含的內容。

《中國制造2025》指出:推進制造過程智能化,在重點領域試點建設智能工廠、數字化車間,加速智能工廠在工業行業領域的應用推廣。《國家智能制造標準體系建設指南》(2018版)進一步完善了智能制造標準體系,其中涉及石油化工行業的重點是:智能工廠工程設計、智能工廠交付、智能生產和集成優化等標準,主要用于規定石油化工智能工廠工程設計、建造和交付等建設過程。

石油化工智能工廠(下文簡稱智能工廠)是以現代工業技術為基礎,采用成熟的數字化、網絡化、智能化技術,圍繞生產管理控制、設備運行、質量控制、能源供給、安全應急等五項核心業務,采取關鍵裝置優化控制,計劃調度操作一體化管控,能源優化減排,安全風險分級管控、生產績效動態評估等關鍵措施,著力提升企業生產管控的感知能力、預測能力、協同能力、分析優化能力,為企業經營管理綜合效益和競爭力提升提供了堅實的保障,并能夠最終幫助企業實現高效、綠色、安全、良好的管理目標。

智能工廠區別于常規工廠,具有數字化、模型化、自動化、集成化、智能化等特征,現階段智能工廠的建設絕大部分采用先實施工程建設,投產后再進行智能工廠改造的逆向建模過程,是一個從設計—施工安裝—運行的過程,本文根據智能工廠的特征,探討智能工廠工程設計階段各要素包含的內容。智能工廠的主要特征如圖1所示。

圖1 智能工廠的主要特征示意

通過對智能工廠各設計要素的研究,以智能工廠的主要應用為主線,首先將智能工廠各功能模塊與各專業設計聯系到一起,找出它們之間的關系,讓智能工廠繼承設計階段的成果,交付可繼承和重復應用的工藝模型和三維模型及數據;根據智能工廠對數據及接口的需要完善設計,避免或減少工廠建成后再進行智能化改造。其次,從正向建模出發,以智能工廠的特征為目標,在設計階段設計合理的智能檢測儀表,獲得足夠的工藝運行數據、設備運維數據、安全環保數據。對于智能工廠,工程公司除按常規進行設計外,在設計階段還需要探討各主要專業包含的技術要點。

1、工藝系統專業主要工作探討

1.1 工藝系統數字化設計

智能工廠工程設計以數字化設計為基礎,使用一體化設計平臺。常用的一體化設計平臺有COMOS一體化設計平臺、SmartPlant Foundation集成平臺和AVEVA設計平臺。根據智能工廠數字化設計及交付的總體要求,選擇使用的軟件設計平臺。

1.2 工藝模擬優化

工藝模擬軟件主要有Pro/II,Aspen Plus,Aspen HYSYS等,用于工藝流程模擬計算。智能工廠模式下的工藝流程模擬結果不僅為工藝、系統設計與計算提供了基礎數據,而且該數據和模型同樣可以應用到運營階段。模擬軟件不僅為工程技術人員優化生產及設計提供了強大的工具、模型數據基礎,而且在設計優化、故障診斷、新產品開發、裝置生產能力標定、產品質量提高、尋找裝置“瓶頸”、制定合理的改造方案、優化操作和方案評估等方面也有很好的應用。

1.3 提出工藝過程的智能化需求

在工程設計階段,需要考慮智能工廠中工藝過程的需要,提出工藝檢測參數條件。例如:工藝管道的腐蝕監測,根據同類裝置易發生腐蝕的具體位置,設置腐蝕監測的重點參數,同時還要考慮環境的影響。因此,檢測點的設置依據是根據裝置及設備腐蝕機理、工藝操作參數、介質相態及介質關鍵區域流體特性等確定檢測參數和位置。

在工廠運行時需進行設備健康診斷即設備監控與預警。對每一類設備,根據其特點設置溫度、壓力、流量、振動、泄漏、腐蝕等關鍵參數信息。其中設備本體的泄漏、腐蝕等參數由設備專業提供給工藝系統專業,再由工藝系統專業體現在管道和儀表流程圖及下游專業條件中。

2、信息工程專業主要工作探討

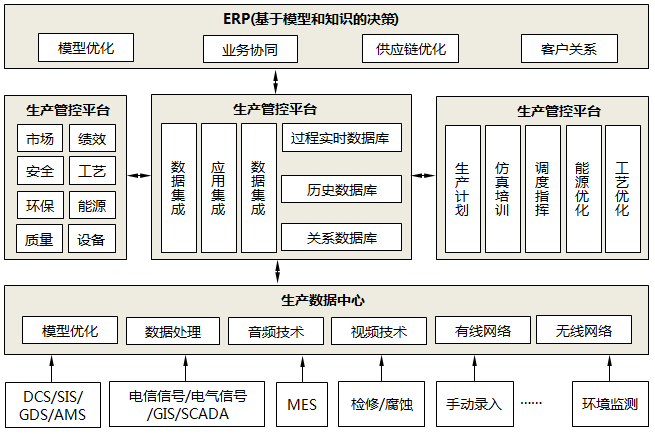

智能工廠信息管理系統的整體架構符合GB/T50609-2010《石油化工工廠信息系統設計規范》和GB/T26335-2010《工業企業信息化集成系統規范》的要求。系統總體架構應具備可擴展性,按照工廠的實際需要,選擇和優化所需功能模塊設計信息系統,其重點是基礎設施的規劃。確定系統間接口和集成方法,總體架構規劃應按照工程架構整體的層次化結構,分別按基礎設施、信息服務及信息化應用進行展開。智能工廠信息管理系統總體架構如圖2所示。

圖2 智能工廠信息管理系統總體架構示意

信息工程專業在智能工廠信息化中起主導作用,目前信息工程專業工程設計中應主要包括:信息系統的總體架構及子管理系統工程設計、網絡拓撲結構工程設計、信息系統硬件及軟件工程設計、信息系統安全工程設計、信息機房工程設計等。各應用系統、應用子系統按規劃設計,可避免重復設計并符合長期發展的整合要求。在規劃與設計工廠信息系統工程中,可適當調整相關內容,滿足業務需要。智能工廠應建立全廠性骨干網局域網系統,用于企業資源管理信息的傳輸。

智能工廠信息管理系統采用控制和信息管理系統一體化架構,應與自控、電信、電氣等專業設計相互協調。辦公和生產管理網、電信網、安保網、工控網、電氣自動化網等在物理、鏈路、網絡等多個層面實現一體化設計,避免重復建設、降低成本。

3、自控專業主要工作探討

自控專業在智能工廠工程設計中占有重要地位,是生產過程信息數據的主要來源,是實現智能工廠過程控制的關鍵。主要工作包括:智能儀表選型規定、過程控制系統網絡架構及選型、基于集成工作平臺的設計和數字化移交。

自控設計需考慮選擇一體化的過程控制系統,實現DCS,SIS,GDS,CCS,實驗室數據管理系統等既相互獨立、又互聯互通。一體化控制系統應具有高度智能化,不僅實現對過程數據的采集,對智能設備本身具有自我分析、判斷、規劃能力,在充分實現信息數據集成的基礎上,實現整個工廠生產控制設備管理系統的集成。

基于智能工廠的儀表選型,確定儀表采用的通信協議。目前工業現場數據采集大體可以分為有線和無線兩類。有線方式主要通過4-20mA+HART,FF-Hl,Profibus PA等協議的智能儀表完成;無線方式主要有基于GPRS方式、基于WirelessHART協議、WIA-PA協議等實現。

智能工廠框架下,各種智能設備的數字化信息應符合GB/Z 32235-2015《工業過程測量、控制和自動化生產設施表示用參考模型(數字工廠)》,IEC/TR 62794:2012標準的要求。

根據智能工廠數字化交付的總體要求,選擇不同軟件平臺進行交付。目前石油化工廠的自控設計主要有基于SmartPlant和AVEVA集成平臺。自控專業應用AVEVA設計平臺,主要采用三種工具:與工藝系統專業配合使用AVEVA Diagrams完成PID的設計,采用AVEVA Instrumentation(AI)完成自控設計,采用AVEVA PDMS完成三維設計,設計內容及使用深度有專門的文件做規定。自控專業還可應用SmartPlant設計工具軟件,主要包括三種:SmartPlant PID, SmartPlant Instrument (SPI)與Smart3D。

4、電信專業主要工作探討

智能工廠的電信設計,應充分考慮企業信息管理系統建設和發展的需要,應綜合考慮各類通信網絡系統的設置,并為其他信息系統提供傳輸通道或應用平臺。

智能化系統工程的設計要素包括:智能化集成、信息化應用、信息設施、設備管理、公共安全、信息機房等工程設計。

智能工廠電信系統包括但不限于以下系統:行政電話系統、調度電話系統、骨干網局域網系統、廣播及報警系統、火災自動報警系統、顯示系統、會議系統、電視監控系統、門禁系統、無線通信系統、周界安防系統、無線專網及融合系統、無人機及反無人機主動防御系統、存儲系統。因此,智能工廠的電信系統的設置,應與企業的發展規劃相結合,根據智能工廠的實際需要,綜合考慮選擇和設置相應系統,組成智能工廠的電信系統。技術方案、系統選型應以企業近期建設為依據,適當考慮遠期發展規劃的要求并預留集成接口。由于不同的系統往往屬于不同設備生產廠家,各個廠家的產品間存在著兼容性的問題,往往造成系統間集成、融合程度不高的情況,因此需要對產品有足夠的了解,更好地完成電信系統的規劃和集成。

5、電氣專業主要工作探討

在智能工廠中,電氣專業在保障可靠供電、節約能源方面起著重要作用。在智能工廠工程應用中,電氣設計主要包括:數字化設計、數字化交付、電氣設備選型、電氣系統網絡搭建等工作。

隨著科技的發展和進步,電氣設備也在邁向智能化。從大到變壓器、中壓柜到低壓柜,小到空氣斷路器、塑殼斷路器甚至到微型斷路器,以及接地電阻實時監測等目前均已研發出智能型產品。各廠商從硬件、軟件等各個層面研發出適應數字化、智能化的產品,充實了中低壓智能變配電站產品的選擇范圍,可以實現智能變電站的設計。

電能質量治理方面,已經初步實現從“被動式防御”到“主動式防護”。電能能耗檢測實現智能化后,可提供用戶變電站繼電保護、測量與控制、電能統計等功能,幫助用戶實現用電信息化,降低運維成本,形成完整的用戶智能配電方案。同時,可以作為能效管理平臺的子系統。

可根據需要選擇電力電纜在線監測與故障測距技術,為智能工廠電力線路安全可靠提供保障。可根據需要選擇智能型燈具,每個燈具均有自己的地址,可網絡通信,實現照明的智能控制。

6、管道專業主要工作探討

目前主流的工程公司管道設計都是采用三維模型,與常規設計差別不大。三維模型一般包含兩個方面:一是三維模型及相關圖形數據;二是與其相對應的設計信息。對于這兩方面,不同三維設計平臺的處理的方式有所不同,有的是兩者嚴格分開,圖形文件與數據文件應配合使用(如PDS);另一種是以不同格式同時存儲在一個數據庫中,外形以數據進行驅動(如S3D)。

管道計算及智能化應用。在智能工廠的設計中還需要考慮管道振動和管道及管架位移的檢測和報警。根據“管道振動分析報告”和“管道及管架位移分析報告”兩個文件,提出管道運行狀態監測的要求。

管道振動分析報告主要是標示存在振動風險的重要管道,并對其進行相應的監控,如果檢測出其存在異常振動,需要在系統中對其進行檢修和整改。同樣管道及管架位移分析報告可標示存在較大位移的管道,并對其進行相應的監控,如果檢測出其存在異常位移,需要對其檢修和整改。

7、設備專業主要工作探討

基于設備全生命周期管理體系概念出發,研究分析動設備性能預測方法。從設計、采購、維護等方面優化選擇動設備。以已有技術為支持,分析在線監測、預知維修軟件在智能工廠中的應用,并編寫相應設計規定。設計文件包括機械設備在線監測與預知維修設計說明及監測點設置數據表,其中溫度、壓力、流量、振動、泄漏、腐蝕等關鍵參數信息與工藝系統專業密切配合提出設計條件。

從設備全生命周期管理的角度對靜設備的機械數據進行提取、匯總、提醒,使數據在線采集、預知維修的內容加入到智能工廠的軟件系統中。

腐蝕是鋼制儲罐及其輔助設備失效、損傷的主要原因。智能工廠需要設置腐蝕檢測,確定設備的腐蝕程度,查找腐蝕位置,發現并消除缺陷,防止泄漏、降低損失、減少危害和環境污染。根據損傷機理設置腐蝕模型進行預測維護。

8、結構專業主要工作探討

根據智能工廠的要求,結構專業應提出設置地震監測系統,對關鍵設備、儲罐等設計地基沉降監測等要求。

智能工廠是在科學管理實踐的基礎上,以自動化、信息化技術為基本框架,深度融合人工智能技術,圍繞數據、信息和知識建立的更智能、更敏捷、更高效、更安全、更綠色、更和諧和可持續的新一代工廠及其生態系統,以實現生產過程的縱橫向集成和全生命周期的點對點集成。

智能工廠工程設計是一項系統工程,涉及多個系統、多個專業,在技術更新周期愈來愈快的情況下,系統融合、專業配合及設計模式創新等方面已開始產生滯后現象。相對于智能化產品方案更新換代的速度而言,國家管理標準的出臺相對滯后,廠商對產品的定位和研發處于隨意發展的狀態,在增加了產品多樣性的同時,也為設計、安裝和應用的統一性帶來了困難。各個專業的交叉點既是智能工廠工程設計的難點,又是重點。當前在專業配合上存在著分界模糊,專業工程師缺乏交叉復合知識的問題。

作者:李德剛,謝騰騰