其實我們可以用一個移位指令即可輕松解決!

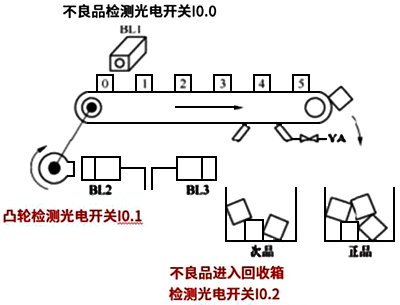

如圖1所示:在傳送帶上有“0”“1”“2”“3”“4”“5”總共6個工位。機械手把產品放在第“0”個工位上,通過光電開關(或者視覺)檢測。當機械手每放入一個產品,傳送帶移動一個工位。當傳送帶每移動一個工位凸輪轉一圈(I0.1檢測到一個信號)。當檢測到不良品時,到達第“4”個工位氣缸推出。當不良品(次品)掉入箱體里,I0.2將檢測到一個信號從而氣缸可以縮回。

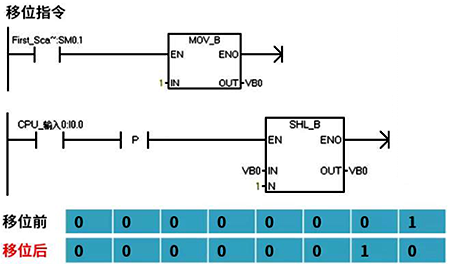

如圖2,SHL_B為左移位指令,IN指的是需要移位的操作數,而N則代表移位的個數。程序中VB0的初始值為2進制的00000001,左移一位后最高位丟失,整體左移一位,最低位補0,則變成2進制的00000010。

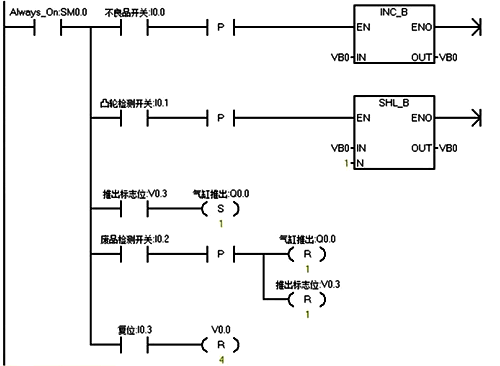

下面我們來分析剔除不良品程序,如圖3:

情況一分析:只有一個不良品

1、當第N個產品為不良品,不良品開關I0.0接通一次,VB0等于二進制00000001,傳送帶移動一個工位,I0.1接通一次,VB0為00000010。

2、當移動了4次后,VB0中的V0.3位為1,而產品剛好到達第“4”號工位,Q0.0為1,氣缸推出。

3、當廢品檢測開關I0.2檢測到信號后復位氣缸及V0.3標志

情況二分析:有多個不良品

1、當第N個產品和第N+1個產品都為不良品時。當第N個產品為不良品,不良品開關I0.0接通一次,VB0等于二進制00000001,傳送帶移動一個工位,I0.1接通一次,VB0為00000010。第N+1個產品也為不良品I0.0再接通一次,VB0等于二進制00000011。

2、當第N個產品移動了4次后,VB0中的V0.3位為1,而產品剛好到達第“4”號工位,Q0.0為1,氣缸推出。當第N+1個產品移動了4次后,VB0中的V0.3位為1,而產品剛好到達第“4”號工位,Q0.0為1,氣缸推出。

結束語:在檢測不良品時,通常對產品的追蹤比較麻煩,那如果我們使用PLC移位指令則可以輕松解決這個問題。你學會了嗎?

作者:郭彪

相關閱讀

PLC的I/O分配方法

電氣控制電路與PLC梯形圖之間的轉化

零基礎學PLC?學習PLC必備四方面基礎知識