一般定值控制系統是按照測量值與給定值比較得到的偏差進行調節,屬于閉環負反饋調節。其特點是在被控變量出現偏差后才進行調節;如果干擾已經發生而沒有產生偏差,調節器不會進行工作。因此反饋控制方式的調節作用落后于干擾作用。

前饋調節是按照干擾作用來進行調節的。前饋控制將干擾測量出來并直接引入調節裝置,對于干擾的克服比反饋控制及時。

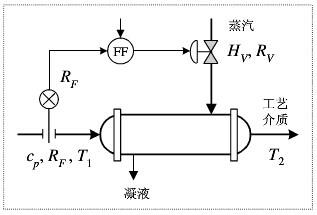

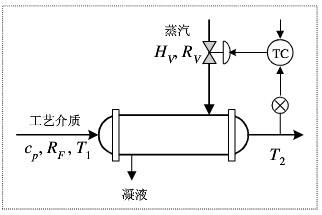

現在以換熱器控制方案舉例,直觀闡述前饋控制和反饋控制:

前饋控制方案 反饋控制方案

2、前饋控制系統中測量干擾量,反饋控制系統中測量被控變量

在單純的前饋控制系統中,不測量被控變量,而單純的反饋控制系統中不測量干擾量。

3、前饋控制需要專用調節器,反饋控制一般采用通用PID調節器

反饋調節符合PID調節規律,常用通用PID調節器、DCS等或PLC控制系統實現。前饋調節使用的調節器是是根據被控對象的特點來確定調節規律的前饋調節器。

4、前饋控制只能克服所測量的干擾,反饋控制則可克服所有干擾

前饋控制系統中若干擾量不可測量,前饋就不可能加以克服。而反饋控制系統中,任何干擾,只要它影響到被控變量,都能在一定程度上加以克服。

5、前饋控制理論上可以無差,反饋控制必定有差

反饋調節使系統達到動態穩定,讓被調參數穩定在給定值附近動態變化,卻不能使被調參數穩定在給定值上不動。

前饋調節在理論上可以實現無差調節。

6、前饋控制的局限性

A、在生產應用中各種環節的特性是隨負荷變化的,對象動態特性形式多樣性難以精確測量,容易造成過補償或欠補償。為了補償前饋調節的不準確,通常將前饋和反饋控制系統結合起來組成前饋反饋控制系統。

B、工業對象存在多個擾動,若均設置前饋控制器,那設備投資高,工作量大。

C、很多前饋補償結果在現有技術條件下沒有檢測手段。

D、前饋控制受到前饋控制模型精度限制。

E、前饋控制算法,往往做近似處理。

前饋控制選用原則

1、系統中存在頻率高、幅度大、可測量而不可控的擾動時,可選用前饋控制。

2、當控制系統控制通道滯后時間長、反饋控制又不能獲得良好效果時,可選用前饋控制。

3、選用前饋控制要符合經濟性原則。

4、在決定前饋控制方案后,如靜態前饋能滿足工藝要求,則不選用動態前饋。

前饋-反饋控制系統優點

1、從前饋控制角度看,由于增加了反饋控制,降低了對前饋控制模型精度的要求,并能對沒有測量的干擾信號的擾動進行校正。

2、從反饋控制角度看,前饋控制作用對主要干擾及時進行粗調,大大減少反饋控制的負擔

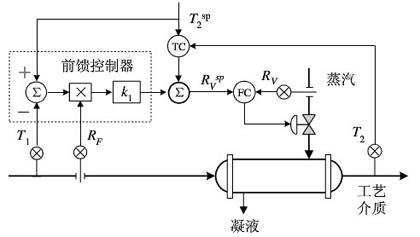

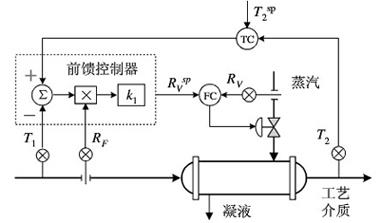

前饋-反饋控制應用舉例

現在以兩種換熱器控制方案舉例,直觀闡述前饋-反饋控制:

1、換熱器前饋反饋控制控制方案1

2、換熱器前饋反饋控制控制方案2

說明:本控制方案可克服對象的非線性,或具有變增益控制器功能。

下面分享一篇網上關于前饋介紹的文章:

如果主要擾動在回路以外,但是可以預知,那就要用另一個辦法,這就是前饋控制。還是用洗熱水澡的例子,如果冷水管和同一個衛生間的抽水馬桶共用,你在洗澡,別人一抽水,那你就要變成煮熟的龍蝦了。這個時候,要是那個人在抽水的同時告訴你一聲,你不等水溫升高,有先見之明地及時減少熱水,那溫度還是可以維持大體不變的。不等測量值變化,就先發制人根據已知擾動做出反應,這就是所謂前饋控制(Feedforward Control)。

前饋控制有兩個要緊的東西:一是已知擾動對被控變量的影響,也就是所謂前饋增益;二是擾動的動態,從別人抽水到洗澡水龍頭的水溫變熱,這里面有一個過程,不是立刻實現的。如果可以精確知道這兩樣東西,那前饋補償可以把可測擾動完全補償掉。但實際上沒有精確知道的事情,要是指望前饋來完全補償,弄巧成拙是肯定的。所以前饋通常和反饋一起用,也就是在PID回路上再加一個前饋,用前饋抵消掉可測擾動的大部分(比如1/2~3/4的擾動影響),再由PID來“磨”掉剩余的誤差,避免前饋模型誤差造成的過度補償。

一般只用靜態前饋,也就是忽略擾動的動態影響,只補償擾動對被控變量的靜態影響,而由PID反饋對付擾動的動態因素,這主要是因為靜態前饋已經把前饋的一大半好處發掘出來了。動態前饋既復雜又不可靠,在實際過程中較少使用。

與反饋控制相比,前饋控制在理論上可以做到完全補償,在可測擾動產生作用的時候,用方向相反、幅度相同的控制作用完全抵消。但反饋控制必須要等到偏差出現,才能開始反應、有所動作。反饋是本質被動的,所以必定滯后一拍或者若干拍;而前饋是本質主動的,可以在偏差還在萌芽階段、還沒有成氣候的時候就消滅之。另一方面,反饋對于即將發生的事情不做假設,等到事情發生了再見招拆招,對各種不確定因素相對不敏感;前饋的成功則取決于對于擾動的性質和幅度有精確理解和測量,否則可能弄巧成拙。

經典的前饋是在PID的控制作用上再加一個前饋作用,實際上也可以乘一個控制作用。乘法前饋的作用太猛,很少有人使用,一般都是用加法。在實施中,前饋是和擾動的變化(也就是增量)成比例的,所以一旦擾動變量不變了,前饋作用就消失了,而不是擾動消失,前饋作用才消失。恒定不變的擾動影響交給反饋就可以解決了。還記得積分作用嗎?

前饋增益可以根據粗略計算得到。比如說,抽水一次會造成溫度下降多少、需要調整多少熱水流量才能維持溫度,這不難通過熱量平衡算出來。不想費這個事的話,也可以從歷史數據中推算。一般算出來一個前饋增益后,打上七折甚至五折再用,保險一點,不要矯枉過正。

前饋作用一般用作輔助控制,但是在特殊情況下,前饋也可以成為“預加載”(pre-loading),作為基礎控制。比如說,在一個高壓液相系統的啟動過程中,壓力可以從靜止狀態的常壓很快地升到很高的壓力。正常情況下,高壓系統不容許閥門大幅度動作以造成壓力的劇烈變化,所以控制增益都比較低;但是這樣一來,啟動升壓過程中,壓力控制的反應就十分遲緩,容易造成壓力過高,否則就要大大延長升壓過程,影響生產。這時用壓縮機的轉速或進料的流量作為前饋,將壓力控制閥“預先”放到大概的位置,然后再用反饋慢慢調節,就可以解決這個問題了。

“預加載”當然可以用外部變量,如上述的壓縮機轉速或者進料流量,也可以用自身的設定值,這時就稱為2自由度控制(Two Degree of Freedom Control)。換句話說,把設定值作為前饋輸入,原本單回路PID變成前饋-反饋系統。這不是畫蛇添足,而是有道理的。PID整定通常是針對設定值響應的,也就是說,要求測量值迅速、精準地跟蹤設定值變化。但過程控制的常見問題實際上不是設定值跟蹤,生產過程在大部分時間都是穩定在某一個狀態,并不變來變去。但對于過程中的各種擾動要求有效抑制,比如管路壓力對流量的影響、器壁散熱對溫度的影響、物料雜質對反應轉化率的影響等。對于有些過程,設定值跟蹤和擾動抑制的PID整定要求并不一樣,甚至可以相互矛盾。比如上述高壓液相系統,對于穩定工況下的擾動抑制,控制增益比較低,以避免不必要的草木皆兵;但對于變化工況,比如根據市場需求大幅度提升或者壓低產量時,所有主要流量都要迅速跟上,這時就需要控制增益較高。單一的PID只有一個自由度,不可能同時兼顧設定值跟蹤和擾動抑制的要求。采用雙自由度控制的話,前饋回路可以高增益,根據設定值變化迅速把閥位“預置”到大概所需位置,其余的用低增益的PID反饋回路慢慢“磨”。設定值到位后,前饋回路“怠速運轉”,主要由PID反饋回路對付各種擾動。

圖1 典型閉環控制只有一個自由度,在干擾抑制和設定值跟蹤之間有矛盾的時候,比如說對設定值要求迅速跟蹤,但對干擾抑制反而不操之過急,那就只能遷就一個要求。但2自由度控制就有條件兼顧了

前饋控制還有一個特殊情況。通常驅動前饋的是一個連續變量,比如可測的擾動流量、壓力。但有時候,擾動是由一個特定事件觸發的,等到流量、壓力等常規測量值反映出來的時候,為時已晚。比如說,雙發動機的客機如果在起飛中一側發動機熄火,需要立刻增加剩下還在工作的那臺發動機的推力,補上推力損失,否則會因為推力不足而起飛失敗,導致失事。當然還要蹬舵補償只有單發推力導致的偏航力矩,但沒有足夠的推力,緊接下來就是倒栽蔥,偏航不偏航的也就無關緊要了。要是在跑道上還能減速停下來,那還問題不大;要是已經離地,就必須堅持到至少在空中轉回來著陸才行。在一般的飛行中,等到發現推力不足,再增加推力,這是可以的,這是常規的反饋控制。但要是這發生在起飛的時候,無視一臺發動機已經熄火的重要信息,而坐等發現推力不足再補償,可能就晚了。最直接可靠的辦法是直接監測發動機的工作狀態,比測量推力下降更加及時。問題是發動機熄火是一個離散事件的狀態,“運轉/停車”不是一個數值,無法像通常前饋那樣,以擾動變量的數值作為驅動變量,乘以前饋增益,形成前饋控制作用(也就是增加多少推力)。在理想情況下,應該馬上使得剩下還工作的那臺發動機的推力立刻加倍,也就是說前饋增益為1,但具體多少推力,這要看故障發動機熄火前最后一刻的推力,這不是一個固定數值。所以這樣的混合前饋需要記錄每臺發動機任一時刻的推力,單發熄火作為觸發信號,把記錄的最后推力作為前饋數值,加入剩余發動機的推力指令,實現推力加倍。這種離散-連續的混合前饋在實踐中很有用,可以救命的。