儀器儀表作為科技發展的重要工具,是國家科技實力和綜合國力的代表之一。隨著科學技術的不斷發展,儀器儀表的自動化、信息化和智能化不斷升級,傳統工業已經逐步向電子信息化及智能管理化發展,這不僅是工業發展中的一次質的飛躍,也是對儀器儀表的一次嚴峻的考驗。儀器儀表的長期可靠性和環境適應性一直是困擾工業發展的重要問題,儀器儀表在服役過程中一旦出現故障,將導致災難性后果。儀器儀表材料的腐蝕是儀器儀表面臨的主要問題之一,由于儀器儀表服役環境的復雜多樣性,在某些極端惡劣環境下,儀器儀表材料仍然會發生一定程度的腐蝕失效。例如,在沿海地區、海洋環境等高鹽霧環境中,儀器儀表材料易受到Cl-的侵蝕,易發生點蝕、縫隙腐蝕等局部腐蝕;在航空發動機、渦輪機、燃氣機等零部件中的儀器儀表材料長期處于高溫環境,易發生高溫氧化腐蝕;在燃料電池、有色金屬冶金、新能源發電等行業中,儀器儀表材料直接接觸腐蝕性介質并伴隨著高溫環境,儀器儀表材料承受著熔鹽腐蝕和高溫氧化的雙重考驗。

儀器儀表材料主要包括金屬材料、陶瓷材料、半導體和高分子材料。金屬材料在儀器儀表材料中具有重要地位,其中不銹鋼、鎳基合金以及鈦合金為典型儀器儀表材料。不同服役環境對儀器儀表材料會造成不同程度的損壞,針對不同服役環境,儀表材料的選擇也有所不同。

昌暉儀表列舉了國內外已發表學術成果中的幾種典型儀器儀表材料分別在鹽霧環境、高溫氧化環境和高溫熔鹽環境等惡劣環境下的腐蝕行為,討論了不同惡劣環境下儀器儀表材料的腐蝕機理,介紹了儀器儀表材料在惡劣環境下的腐蝕現狀。

1、常用儀器儀表材料

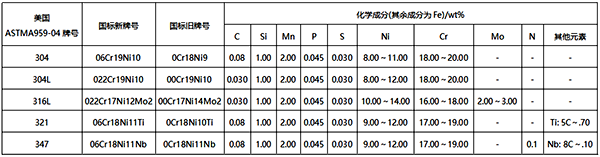

不銹鋼材料常作為儀器儀表的殼體材料,在高溫、潮濕、高鹽霧的海洋環境中的海上平臺、核電站、飛機發動機等服役條件下,不銹鋼材料的耐蝕性能尤為重要,常用儀器儀表不銹鋼材料及其成分見表1。

表1 常用儀器儀表不銹鋼材料

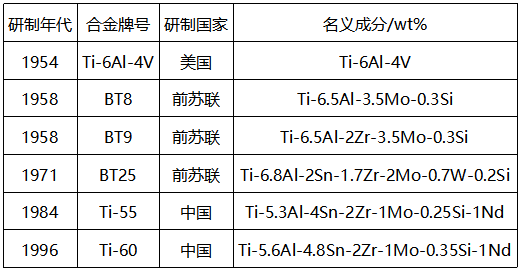

鈦合金具有高強度、高耐蝕性等優點,是高性能結構件的首選材料,在航空發動機葉片及精密儀器儀表等零部件中受到廣泛的應用,國內外常用鈦合金見表2。鈦合金的組織決定其性能,通常在鈦合金中加入適量的合金元素來提高鈦的性能。幾乎所有的鈦合金都含有一定含量的Al元素,進而提高合金的抗蠕變性能和抗氧化性能,通過加入V,Nb,Mo等元素提高合金的相穩定性。

表2 國內外常用鈦合金材料

鎳基高溫合金是是以鎳為基體,加入大量的強化元素,如W,Mo,Ti,Al,Nb,Co等,以保證優越的耐蝕性能和抗高溫氧化性能,是高溫合金中應用最廣、耐高溫性能最好的一類高溫合金。鎳基高溫合金可以包含多種合金元素且能保持良好的組織穩定性,常被用作航空航天、船舶艦艇、核工業等領域的關鍵儀器儀表材料。

2、儀器儀表材料在鹽霧環境下的腐蝕

2.1 不銹鋼在鹽霧環境下的腐蝕

304L不銹鋼的應用范圍最廣,常被用作飛機、高壓罐、核燃料的儲存、燃氣的傳輸等設備中儀器儀表的殼體材料。304L屬于奧氏體不銹鋼,經冷軋發生加工硬化,在提高304L的硬度的同時,304L內部產生大量滑移帶并伴有馬氏體生成。正是由于大量滑移帶的存在,導致304L在5wt% NaCl的中性鹽霧環境下,點蝕坑優先在滑移帶附近聚集,滑移帶附近腐蝕嚴重,并伴有腐蝕產物,進而形成銹點。滑移帶受到Cl-侵蝕后,大大提高了304L的應力腐蝕裂紋敏感性,在受應力的條件下,裂紋極易沿腐蝕后的滑移帶向試樣內部擴展,產生應力腐蝕裂紋。

隨著服役環境下鹽霧濃度的增加,Cl-離子對304L的侵蝕性增強,Cl-濃度越高,304L的腐蝕越嚴重,且鹽霧腐蝕后的304L不銹鋼的抗拉強度和屈服強度均有所降低。

不銹鋼材料在海洋及沿海環境極易受到Cl-侵蝕,不銹鋼的耐蝕性能和力學性能隨著鹽霧濃度增加而下降。因此,在投入使用前,通常在不銹鋼表面刷涂有機涂料或在不銹鋼表面制備鎳基高溫合金涂層等防護涂層,對不銹鋼進行表面防護。

2.2 鈦合金在鹽霧環境下的腐蝕

隨著針對鈦合金研究的不斷深入,鈦合金的耐蝕性和耐高溫性能不斷提高,其中TC4鈦合金是應用最廣泛的鈦合金之一。TC4鈦合金在中性鹽霧環境下240h后,合金表面并無明顯腐蝕坑等局部腐蝕現象存在,相比于不銹鋼,TC4鈦合金耐鹽霧腐蝕明顯優于不銹鋼。經鹽霧腐蝕576h后,表面發生點蝕,且XRD結果顯示,TC4經過576h鹽霧腐蝕后,表面存在一層主要由Ti2O和TiO2組成的氧化膜[21]。經鹽霧腐蝕960h后,鈦合金表面進一步被腐蝕,表面點蝕坑數量明顯增加,點蝕深度約為6μm, 鈦合金表面氧化膜被破壞。電化學測試結果表明,經鹽霧腐蝕960h后的TC4鈦合金容抗弧明顯大于未腐蝕的拋光樣品。經拋光后的TC4鈦合金表面氧化膜被去除,無法為基體提供耐蝕性保護,而經過960h后的TC4鈦合金阻抗模值之所以增加,是鈦合金表面天然氧化膜和腐蝕產物共同作用的結果,氧化膜和腐蝕產物對基體形成物理防護層,提高了鈦合金的耐蝕性能。Shao S A等人結合實際服役環境,將鹽霧腐蝕和沖刷腐蝕相結合,對TC4鈦合金耐蝕性進行了評價,結果表明,沖刷腐蝕對鈦合金表面氧化膜具有一定的破壞作用,形成溝槽形狀的沖蝕坑,進而導致TC4鈦合金耐蝕性明顯下降。

因此,鈦合金良好的耐蝕性依賴于其表面的Ti2O/TiO2氧化膜,致密的氧化膜在基體表面形成物理防護層,阻絕基體合金與反應介質發生化學或電化學反應,因此,鈦合金具備優良耐蝕性能。但在惡劣環境下,鈦合金儀器儀表依然需要進行表面防護,通常采用等離子滲氮、激光熔覆、刷涂有機涂料等方法進行表面處理。

3、儀器儀表材料在高溫氧化環境下的腐蝕

3.1 不銹鋼在高溫環境下的腐蝕

不銹鋼材料依賴于其表面均勻致密的氧化膜從而達到耐蝕的效果,但在惡劣高溫環境下,不銹鋼中的元素將極易發生氧化腐蝕。通常情況下,鐵素體不銹鋼工作溫度通常不超過600℃,當溫度超過600℃后,鐵素體不銹鋼機械強度明顯下降。因此,在高溫惡劣環境下,通常采用雙相不銹鋼或奧氏體不銹鋼。

347不銹鋼在750℃下120h后,不銹鋼表面存在一層厚度為15μm左右的氧化層,氧化層由外層的Fe、O的氧化物和內層Cr,Fe,O的混合氧化物組成,可見在高溫氧化環境下,不銹鋼表面發生氧化腐蝕,Cr元素快速向不銹鋼表面遷移,形成Cr,Fe,O的混合氧化層,氧化層同時向不銹鋼/空氣界面內側和外側生長,最終對不銹鋼基體提供耐高溫腐蝕保護。

3.2 鈦合金在高溫環境下的腐蝕

鈦合金的比強度高,耐蝕性能好,但是鈦合金的高溫性能差。針對于高溫氧化環境,Ti-6Al-4V是研制成功的第一種高溫鈦合金,純Ti和Ti-6Al-4V分別在750℃的空氣和H2/H2O氛圍中加熱250h后,空氣中的Ti-6Al-4V腐蝕速率略高于純Ti, 這是由于在空氣中,基體表面主要以氧化為主,由于Al元素和V元素的加入,加快了氧化過程,導致Ti-6Al-4 V氧化速率略高。然而在H2/H2O氛圍中,純Ti腐蝕速率明顯高于Ti-6Al-4V,這是由于在H2/H2O氛圍中,基體表面受到氧化反應和化學/電化學反應混合作用,經高溫作用后,純Ti表面氧化層由TiO2組成,不能為基體提供耐蝕性能保護;Ti-6Al-4V表面氧化層由Al2O3和TiO2組成,對基體具有良好的保護作用。

鈦合金中加入Al元素可以提高鈦合金的耐蝕性能,Nb元素可以提高鈦合金的塑性,Ti2AlNb在923K中1000h后,質量增重僅為1.91mg/cm2,氧化層厚度約為4.2μm;然而在1023K中1000h后,質量增重為84.75mg/cm2,氧化層厚度約為243μm。可見Ti2AlNb在923K高溫氧化環境中表現出良好的抗長期氧化和耐熱腐蝕性能,在1023K高溫氧化環境中表現出明顯的氧化腐蝕現象。因此,Ti2AlNb的使用溫度不宜超過923K。

3.3 鎳基高溫合金在高溫環境下的腐蝕

鎳基高溫合金相比于Fe基高溫合金和Co基高溫合金,表現出更好的耐高溫性能、抗氧化性能和抗腐蝕性能。在相同的高溫氧化環境中,鎳基高溫合金表面生成了更加均勻、致密且附著性好的氧化層,均勻致密的氧化層為基體提高抗氧化性和抗腐蝕性,在高溫動力學曲線中,鎳基高溫合金表現出更低的氧化速率。通過調整鎳基高溫合金中的金屬元素,可以改善鎳基高溫合金的高溫性能。Ta元素的濃度對基體的抗氧化性無影響,隨著Al元素含量的增加,基體的抗氧化性有所增強,并且Ta元素的存在抑制了Al元素在氧化層中向外擴散,有利于提高基體抗氧化性能。在實際服役環境中,除了高溫條件外,鎳基高溫合金也可能處在存在侵蝕性較強的離子環境中,增加Ni基合金中的Cr元素濃度,有利于提高合金的抗氧化和抗腐蝕性能。

4、儀器儀表材料在高溫熔鹽環境下的腐蝕

4.1 不銹鋼在高溫熔鹽環境下的腐蝕

高溫熔鹽廣泛用于活潑金屬電解、冶金工業焊接用溶劑、熱處理介質、核燃料制取、核燃料后處理以及新能源發電等眾多領域。然而高溫熔鹽環境惡劣,該環境下的金屬材料受到高溫氧化反應和化學/電化學反應的共同作用,對金屬材料有強烈的侵蝕作用。奧氏體不銹鋼具有良好的抗氧化性和抗腐蝕性,310S,316L,321奧氏體不銹鋼在500℃新型KNO3-NaNO2-NaNO3-KCl四元熔鹽環境中迅速發生腐蝕,在腐蝕前期,三種不銹鋼腐蝕速率較高,均出現嚴重的氧化和腐蝕現象,隨著時間的延長,腐蝕速率急速下降,隨著時間的延長,三種不銹鋼耐腐蝕性能依次為310S>316L>321。在高溫熔鹽腐蝕過程中,不銹鋼基體/熔鹽界面處發生劇烈的氧化反應和化學/電化學反應,生成Fe2O3和NiCr2O4形成的氧化層,為基體提供抗氧化性和抗腐蝕性保護。同時,Cr元素從不銹鋼基體中遷移到基體表面,與熔鹽接觸生成CrCl4,CrO2Cl2,K2CrO4等腐蝕產物,隨著腐蝕時間的延長,不銹鋼表面氧化層部分脫落,晶間腐蝕腐蝕嚴重,在氧化層中出現明顯的貧Cr區,晶間腐蝕腐蝕嚴重,導致腐蝕現象隨著時間延長而加劇。熔鹽對不銹鋼的侵蝕嚴重,不銹鋼在熔鹽環境中的腐蝕隨時間延長而加重,當316L不銹鋼在500℃的LiCl-KCl二元Cl熔鹽環境中時,黑色的腐蝕產物覆蓋基體表面,隨著時間的增加,基體表面經腐蝕產生的孔洞也隨之變大,腐蝕產物隨著腐蝕時間的增加而增大。采用等離子噴涂、冷噴涂等方法在不銹鋼表面制備涂層可以明顯改善不銹鋼在高溫熔鹽環境下的耐腐蝕性能。

4.2 鈦合金在高溫熔鹽環境下的腐蝕

高溫熔鹽環境對鈦合金的侵蝕作用較強,Ti2AlNb合金在不同溫度下、不同NaCl濃度的NaCl-Na2SO4熔鹽環境下,熔鹽濃度越高,基體腐蝕越嚴重。Ti-6Al-4V在空氣和不同熔鹽環境中,由于Ti與熔鹽中的氯離子、硫離子和釩離子在基體/熔鹽界面處發生化學反應,導致高溫熔鹽環境下的鈦合金腐蝕速率明顯高于空氣環境中鈦合金的腐蝕速率。由于鈦合金的成本高、耐熔鹽腐蝕性能差,在熔鹽環境中的使用率低。

4.3 鎳基高溫合金在高溫熔鹽環境下的腐蝕

高溫熔鹽環境中,鎳基高溫合金相比于Fe基高溫合金,表現出更好的抗氧化性和抗腐蝕性。Ni-Cr-W基高溫合金在700℃的Na2SO4-NaCl熔鹽15h后,基體表面生成雙層結構的氧化層,氧化層中夾雜著腐蝕產物,氧化層外層由粗大晶粒組成,并存在孔洞和裂紋,內層由細小晶粒組成,相比于外層,內層更加均勻致密。在高溫熔鹽環境中,基體/熔鹽界面發生復雜的化學反應,基體中Cr元素向外遷移,熔鹽中S元素向內遷移,同時在高溫作用下,發生化學反應,生成NiO,Ni3S2,Cr2O3等腐蝕產物,形成雙層結構的氧化層,氧化層在一定程度上可以為基體提供耐蝕性保護。

鎳基高溫合金具有良好的高溫力學性能,但在惡劣的高溫熔鹽環境下,鎳基高溫合金的力學性能隨著腐蝕時間有所下降,Ni-Cr-W高溫合金力學性能整體上隨著腐蝕時間增加而呈現不規律下降,腐蝕10h后的抗拉強度相比于腐蝕5h后的抗拉強度有所上升,這是由于在腐蝕前期,高溫使高溫合金中的碳化物在晶界處析出,發生彌散強化,對合金力學性能有所提高,當腐蝕時間大于10h后,熔鹽的侵蝕作用占據主導作用,Ni-Cr-W高溫合金的力學性能急劇下降。

5、結論與展望

典型儀器儀表材料在惡劣環境中均會發生不同程度的腐蝕,在投入使用前,通常對儀器儀表進行表面防護。綜上所述,得出結論如下:

不銹鋼儀器儀表材料在惡劣環境中極易受到侵蝕。在鹽霧環境中,不銹鋼材料應力裂紋傾向增加,力學性能明顯下降。高溫氧化環境和高溫熔鹽環境中,雙相不銹鋼的抗氧化性和耐蝕性明顯優于鐵素體不銹鋼,不銹鋼表面生成Fe,Ni,Cr的氧化層,在氧化層和腐蝕產物的共同作用下,不銹鋼的腐蝕速率有所下降,侵蝕介質濃度的增加可以加快不銹鋼的腐蝕。投入使用前,常在不銹鋼材料表面刷涂有機涂料進行防護,也可以采用電鍍、化學鍍、等離子噴涂、微弧氧化等技術在不銹鋼表面制備防護涂層進行防護。

鈦合金在鹽霧環境中的耐蝕性明顯優于不銹鋼,鈦合金表面生成Ti2O/TiO2氧化膜,為鈦合金基體提供耐蝕性保護;鈦合金的耐高溫性能較差,在高溫氧化和高溫熔鹽環境易受到侵蝕,熔鹽濃度越高,鈦合金腐蝕越嚴重。在鈦合金中加入Al,V,Nb等元素可以提高鈦合金的抗高溫氧化性能。

鎳基高溫合金的抗高溫氧化性和耐蝕性能明顯優于鈦合金和不銹鋼,在高溫氧化和高溫熔鹽環境中可以表現出良好的長期抗氧化性能和耐蝕性能,在高溫熔鹽的侵蝕下,鎳基高溫合金的力學性能整體呈現下降趨勢。通過Al,Tb等元素的加入,可進一步提高基體抗氧化性能,也可以采用微弧氧化、等離子噴涂、激光熔覆等技術在鎳基合金表面制備防護涂層對基體進行防護。

作者:于宏飛,張楚琦,王榮祥,鄧俊豪,紀春陽,梁佩博

相關閱讀

◆熱電偶保護管材料及使用場合

◆關于新技術新材料熱電偶保護管涂層介紹

◆用作熱電偶保護管的高溫抗氧化合金介紹

◆熱電偶保護管選用及特殊領域連續測溫難題

◆高溫氧化、碳化、氮化、硫化、氯化環境下熱電偶的腐蝕