雙法蘭差壓變送器是工業生產過程中測量液位、密度或界位等應用十分廣泛的壓力儀表。由差壓變送器、毛細管、帶密封隔膜雙法蘭以及內部填充液組成,填充液多數選擇硅油或氟油,多用于密封罐體液位的測量。基于靜壓的測量原理:P=ρgh,液位高度與液體靜壓成正比的關系,計算出液位高度,并轉換為電信號輸出。雙法蘭差壓變送器在液位測量時,介質的溫度和壓力是兩個非常關鍵的因素,尤其是高溫高真空工況對儀表測量準確性影響非常大。主要原因是高溫高真空下,雙法蘭變送器的內部填充硅油狀態發生了變化,不能有效傳壓,從而影響了測量準度。例如,在寧夏煤業公司煤制油生產工廠裂化單元減壓塔系統中,工藝點溫度大于300℃,塔內工作壓力為1kPa(abs)。減壓塔液位的測量選用雙法蘭差壓變送器,在使用了兩個月時間后,就出現了測量不準,誤差增大,到最后甚至直接失效,影響了車間生產進程。后期檢測發現,高壓測法蘭的隔離膜片出現鼓包現象。膜片鼓包是硅油汽化結果的表現形式,針對此問題,本文進行了詳細的分析研究,并提出解決措施。

1、雙法蘭差壓變送器的制造工藝

根據現場工藝人員了解,此工藝點安裝的雙法蘭差壓變送器再生產制造時,已經結合行業經驗對高溫高真空液位變送器進行了工藝改進。具體措施如下:

①雙法蘭差壓變送器本體選用了高精度單晶硅差壓變送器。差壓變送器在加裝遠傳部件前,均做過正、負靜壓(正靜壓力大于10MPa,負靜壓力接近-0.1MPa)測試,誤差均小于0.5%;

②遠傳隔膜法蘭、毛細管和變送器本體之間均采用焊接式連接,防止外部空氣的滲透;

③雙法蘭差壓變送器的遠傳部件填充液選用耐高溫硅油,型號為道康寧DC704硅油;

④接觸填充液的結構部件均做了脫氣處理,防止原材料的滲透氣體揮發。

2、汽化鼓包原因分析

2.1 硅油特性

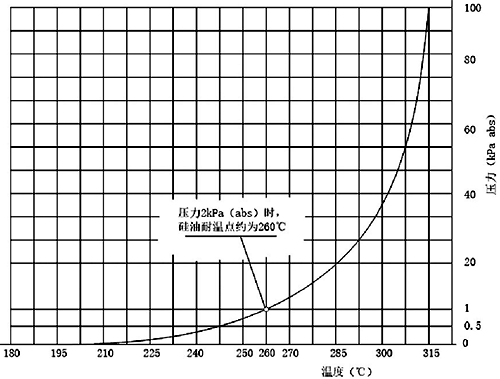

法蘭型壓力變送器在高溫工況下應選擇高溫灌充液,行業內多數選擇道康寧公司開發的擴散泵DC704硅油。其為無色透明液體,具有卓越的耐熱性、耐氧化性。常溫下很低的蒸氣壓,凝固點低,低溫下黏度變化小,具有無味、無毒、無腐蝕及化學特性穩定等特點。它的使用溫范圍0℃~315℃;粘度為9.5mPa.s(25℃);密度為1.07kg/m3(25℃);熱膨脹系數:0.95×10-3/℃。DC704硅油溫壓曲線如圖1。

圖1 道康寧公司DC704硅油溫壓曲線圖

2.2 硅油汽化原因

從硅油的特性可知,當溫度升高時,黏度降低,揮發性顯著增高,沸點同時降低;當壓力降低時,黏度也相應降低。當硅油用于高溫高真空工況下,黏度大幅度降低,它的揮發性增大,沸點降低,熱膨脹性增大,硅油就會發生汽化,體積膨脹,產生額外附加壓力,導致膜片膨脹鼓包。結合減壓塔系統液位實際情況:溫度大于300℃,塔內工作壓力為2kPa(abs)。由圖1 DC704硅油飽和溫壓曲線可以看出,當壓力接近1kPa(abs)時,耐溫點已經下降至270℃以下,完全不滿足現場的溫度要求。DC704硅油在高溫和負壓的雙重作用下,特性已經完全發生了變化,汽化和膨脹是必然的。由此說明:雙法蘭差壓變送器的填充液選用高溫硅油,在某些高溫高真空的工況下使用是不合適的。

3、改進辦法與措施

3.1 更換耐高溫填充液

硅油作為雙法蘭差壓變送器的填充液,利用液體特性傳遞壓力,但在高溫高真空工況下,具有局限性,可以選用鎵液態合金作為填充液來代替。鎵液態合金的制作方法有很多種,例如杭州龍燦液態金屬有限公司報道了多種鎵基液態合金的合成方法,如含有65wt%~70wt%的鎵(Ga)、17.5wt%~25wt%的銦(In)、5wt%~15wt%的錫(Sn)和0.5wt%~2wt%硒的四元鎵基液態合金,其凝固點可低至-30℃;又如含有鎵60wt%~80wt%、銦9wt%~22wt%、錫5wt%~18wt%、鉍(Bi)0.5wt%~4wt%、銀(Ag)0.2wt%~1.5wt%的五元鎵基液態合金,其預凝固溫度為-15℃~-28℃。此類鎵液態合金熔點都低于-15℃,沸點大于1300℃,密度為6.44kg/m3(25℃),粘度為0.0024mPa.s(25℃),熱膨脹系數在1×10-4/℃~2×10-4/℃之間。鎵基液態合金具有非常優異的物理特性,常溫下呈液態,有很好流動性。耐溫范圍在-15℃~1300℃之間。作為金屬類極低的熱膨脹率,即使在高溫高負壓下,也不會發生汽化膨脹。它作為填充液,與高溫硅油(DC704硅油)相比較,有很大的優勢。那么雙法蘭差壓變送器充灌鎵基液態合金作為填充液,在高溫高真空工況下使用,可以提高測量液位的精度和穩定性。

3.2 結構的優化設計

3.2.1 雙隔離傳壓結構和工藝

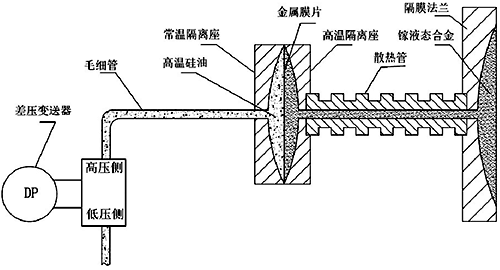

常規型雙法蘭差壓變送器屬于一體化遠傳結構,由隔膜法蘭、變送器本體、毛細管以及充灌液組成。充灌液腔體較大,如選用鎵基液態合金,密度和粘度比硅油大,會帶來雙法蘭差壓變送器傳壓響應時間變長,靈敏度降低,同時填充液的成本也會增加。為了解決此問題,需要對雙法蘭差壓變送器遠傳部件進行結構優化設計。具體地說,將遠傳部件的一體式結構改為雙隔離分體傳壓結構(這種結構在昌暉儀表制造有限公司超高溫遠傳差壓變送器中成功應用)。結構示意圖如圖2。

圖2 雙隔離結構示意圖

雙隔離結構的組成包括:①隔膜法蘭;②鎵液態合金;③散熱管;④高溫隔離座;⑤金屬膜片;⑥常溫隔離座;⑦高溫硅油;⑧毛細管;⑨差壓變送器。此方案以差壓變送器遠傳部件高壓側結構進行闡述介紹,低壓側相同。由隔膜法蘭、散熱管、高溫隔離座以及金屬膜片構成的密封腔體,內部填充鎵基液態合金,簡稱為高溫腔體部件。由常溫隔離座、毛細管、差壓變送器以及金屬膜片構成的密封腔體,內部填充高溫硅油,簡稱為常溫腔體部件。隔膜法蘭為膜片和承壓法蘭組成的感測壓力敏感元件,直接接觸介質。毛細管和散熱管屬于遠傳部件腔體充灌液的連接管路。散熱管表面呈齒型結構,為增大空間接觸面積,有助于提高高溫腔體散熱效果。高溫隔離座和常溫隔離座相對連接,圓周夾緊固定金屬膜片,相對面為半圓弧狀,提供金屬膜片受壓變形后移動空間。金屬膜片為彈性元件,在兩個腔體部件之間起到隔離與分體連接的作用,同時還有傳遞壓力的功能。高溫腔體的結構設計盡可能小,腔體填充鎵液態合金用量少,提高儀表的傳壓靈敏度。鎵液態合金有非常好的耐高溫高負壓性能,適合傳遞高溫介質壓力,但同時介質的高溫也會隨之傳導,影響常溫腔體填充液的性能。在結構設計上,增加了散熱管進行梯度降溫,確保傳遞到金屬膜片端的溫度小于150℃以下。此溫度完全低于高溫硅油(優選DC704)在高負壓下耐溫范圍。散熱管的長度根據介質的高溫熱傳導的衰減程度而確定,一般長度為150mm~250mm之間。常溫腔體內充灌高溫硅油(優選DC704),用于中繼傳導金屬膜片所傳遞高溫腔體部件的介質壓力。毛細管長度根據高、低壓側隔膜法蘭的間距和安裝位置而定。

3.2.2 超高溫遠傳差壓變送器遠傳結構測壓原理

超高溫遠傳差壓變送器遠傳結構測壓原理:高溫介質分別通過高、低壓側的隔膜法蘭和高溫腔體內部充灌的鎵基液態合金傳遞給金屬膜片,金屬膜片受壓變形后,通過常溫腔體內部充灌的硅油傳遞給差壓變送器本體,變送器將差壓值轉換為電信號輸出。雙法蘭差壓變送器的高低壓端遠傳系統,從結構設計和材料選用上都完全相同,溫度影響量可以達到平衡狀態,從而提高了儀表測量的穩定性。

4、現場使用驗證

經過改進后的超高溫遠傳差壓變送器,已在寧夏煤業煤制油裂化單元減壓塔系統中再次使用,工藝點溫度在300℃~350℃之間,塔內工作壓力為1kPa(abs),液位高度位在1.5mm~2mm之間。投用后,變送器輸出的液位信號穩定,與罐體磁翻板液位保持一致。目前已經運行一年之久,沒有出現過問題。由此證明,改進后的超高溫遠傳差壓變送器是可以長久用在高溫高真空工況下的。

5、總結

雙法蘭差壓變送器作為液位測量儀表,在高溫高真空工況下大部分都會出現失效故障。本文詳細分析了失效原因:遠傳部件的填充液選用高溫硅油(DC704),在高溫負壓下容易發生汽化現象,導致儀表測量故障。改進措施:選用耐高溫高負壓的鎵液態合金代替高溫硅油作為填充液;遠傳部件采用雙隔離傳壓結構設計,配合相應的制造工藝。改進后的超高溫遠傳差壓變送器在現場應用的實踐證明,設計方案是可行的,可以在高溫高真空工況場景推廣使用。

作者:郝正宏(從事單晶硅壓力變送器及遠傳產品的研發工作)

相關閱讀

◆600℃超高溫遠傳壓力變送器/遠傳差壓變送器