本文將介紹一些閥門預測性維修的診斷和數據處理措施。這些措施已經投入實踐,且在自動化閥門行業取得了一定的成果,并且處于持續的開發更新中。

1、主動維修VS被動維修

自動控制開關閥是流程工業中的關鍵部件,其意外故障每年可造成數百萬美元的損失。將自動控制閥設置為自動模式時(通常是這種情況),當閥門性能有所下降,控制器會進行補償調節,使得在閥門性能下降的情況下,回路能夠繼續運行,直至閥門最終完全失效,擾亂流程或強制停工。在整個過程中,自動控制閥沒有提供明顯的預警信息。

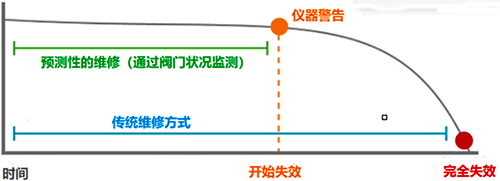

實際上,任何即將發生的故障都會有跡象,盡管這些跡象可能非常不起眼(圖1)。如果能夠檢測到這些信號并采取行動,就可以及時找到需要修理的部件,安排短暫停電或旁路來進行維修,最大限度地減少突發意外造成的生產損失。

實現預測性維修的關鍵因素是數據,掌握的數據越多,預測就越準確。傳統的自動化閥門僅采集閥門位置數據,無法提供其余必要的數據。隨著智能診斷數字閥門控制器的發展,可以獲得越來越多的數據。這些數字閥門控制器通過一系列的傳感器來監測閥門運行并檢測異常情況。一些高端控制器允許離線和在線監測,可以捕獲閥門初始安裝數據并將其與運行數據進行比較,記錄差異。這種在線監測能夠捕獲運行中的閥門性能數據及一些瞬態問題,這在傳統情況下是很難實現的。

2、使用的數據才有價值

數據是實現預測性維修的關鍵。只有專業智庫接收這些數據并對其進行專業評估,才能得到比較準確的預測結果。整個過程主要受到以下問題阻礙。

①已安裝的閥門控制器可能是舊的型號,缺乏監測和捕獲必要數據的能力。

②數字閥門控制器可以捕獲數據,但無法傳輸這些數據,技術人員必須來到現場才能獲取數據。

③數字閥門控制器與維護網絡相連,并將數據傳輸到公共位置,但相關人員缺乏相關的知識和經驗,無法準理解這些數據信息并得出可行結論。

◆硬件投入

第一個問題隨著時間推移會自行解決。隨著舊的閥門控制器失效,多數用戶會用新的智能數字閥門控制器進行替換。這些閥門控制器應用先進傳感器和通信技術,具有不同的性能等級,高端產品可以提供停機檢測、運行診斷以及部分行程測試。

企業如果想要實現預測性維修,需要在數字閥門控制器上進行更多的投入,包括在役閥門以及新裝閥門,特別是一些在嚴苛工況下運行,對生產至關重要的閥門。診斷能力的提高、維護成本的降低和正常運行時間的增加,使得數字閥門控制器的投入在短時間內就可以收回成本。

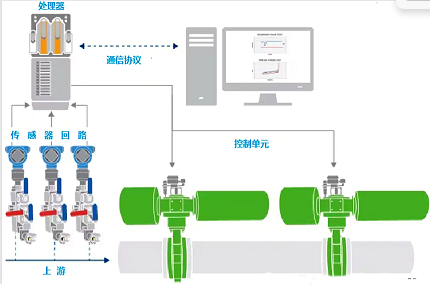

◆數據傳輸

第二個問題是數據傳輸問題,隨著信息通信技術的發展,這一問題也得到了有效解決。新的智能數字閥門控制器可通過有線或無線通信協議傳輸數據(圖2)。只有實時持續地訪問和監控數據,才有可能實現預測性維修。企業通過控制系統提取數據并將其傳輸到可以查閱的公共位置,或者其它預定位置。

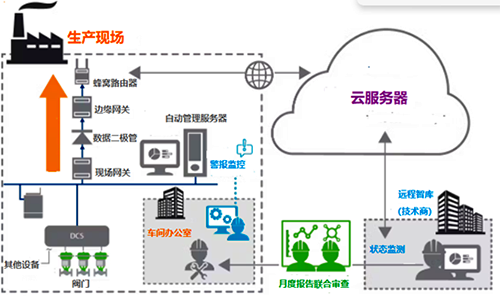

◆遠程智庫

實現預測性維護最困難的地方是找到專業智庫。專業智庫能夠對捕獲的數據進行專業評估,診斷正在發生的問題并采取合適行動,提前處理問題避免閥門徹底失效。目前一些大公司已經有了解決方案,更多解決方案也正在開發中。

例如Fisher FIELDVUE ValveLink軟件系統,它可以在閥門運行時自動執行預定的在線檢測,持續監測氣壓、性能退化和填料問題并報警。未來的軟件可能使用具有內置機器學習和人工智能的應用程序來標記正在出現的問題并提出解決方案。

如果工廠缺乏監控閥門信息的專業智庫,它可以將數據安全地傳輸給經具有豐富經驗的遠程專家,這些專家可以充當現場工作人員的延伸。專家可以向工廠人員傳達正在出現的長期問題以及需要立即響應的問題(圖 3)。這種遠程服務可以在閥門徹底失效前監測閥門性能下降和預測即將發生的故障,能夠有效減輕生產企業的人員壓力。這也為工廠人員提供了一個與閥門專家持續交流的機會,就閥門性能以及改進措施進行咨詢交流。

3、數據投資的回報案例

一家除草劑工廠使用先進的控制閥診斷技術從反應性維修轉變為預測性維修,每年減少 230,000 美元的維護成本。在一個實際案例中,該工廠通過監測發現一個有問題的控制閥,在閥門徹底失效以前采取了預防性維修,節省了近 100,000 美元。

一家煉油廠發現其加氫裂化裝置中有 26 個關鍵閥門可能導致意外停機。但是煉油廠缺乏閥門專業智庫,因此他們聘請閥門供應商提供遠程服務,以持續監控這些閥門并報告問題。該智庫檢測到一個大型防喘振閥漏氣狀況,并且多個加熱閥也有問題。利用這些信息,在未停工的情況下進行了維修,避免了 560 萬美元的計劃外停工,并通過提高加熱裝置的性能每年節省40萬美元。

4、把握未來

預測未來并不容易,但當必要的數據能夠被收集并傳輸給專業智庫,預測未來將變為可能。隨著數字閥門控制器的發展,新一代數字閥門控制器將能夠收集提供更多的數據。這些數據被捕獲并傳輸到正確的位置,通過先進的軟件和遠程智庫/專家處理,可以將這些數據信息轉化為可采取的具體行動,實現預測性維修并避免徹底失效。

以太網APL和本地實時控制等新的通信技術使得數字閥門控制器快速發展,預測準確性不斷提升,從而降低了維護成本,提升了正常運行時間。

對設備智能升級,必要的時候結合遠程專家服務,將在未來給企業帶來巨大的回報。而且隨著時間的推移,其性能不斷提升,預測性維護終將成為可能。

相關閱讀

◆艾默生AMS智能設備管理系統的功能

◆GE閥門在線診斷系統ValveAware推出,宣告閥門維修4.0到來