時滯時間

死區,不管是源自閥體和執行機構里的摩擦力,還是來自定位器的,都能在很大程度上影響閥門組件的時滯時間。重要的是使得時滯時間盡可能地小,因為這會成為過程穩定性的限制因素。總的來說,時滯時間應該不超過閥門總體響應時間的三分之一。然而,時滯時間與過程時間常數之間的相對關系是關鍵的。如果閥門組件置于一個過程時間常數接近時滯時間的快速回路里,時滯時間會嚴重地影響回路的性能。在這些快速回路里,關鍵是要選擇時滯時間盡可能小的控制設備。

從回路整定的角度看,時滯時間在閥門的兩個行程動作方向保持相對一致也是很重要的。有些閥門組件結構在一個行程動作方向比在另一個有3至5倍長的時滯時間。這種特性通常是是由定位器設計的不對稱特性引起的。它會嚴重地限制把回路整定到最佳總體性能的能力。

動態時間

一旦時滯時間已經過去,且閥門開始響應,閥門響應時間的剩余部分來自閥門組件的動態時間。這個動態時間主要是由定位器和執行機構組合的動態特性決定的。這兩個部件必須很好地匹配以減少閥門的總響應時間。例如,在一個氣動閥門組件里,定位器必須有一個高動態增益以減小閥門組件的動態時間。這個動態增益主要由定位器里的動力放大器提供。換言之,定位器放大器或滑閥能夠越快地提供大量的壓縮空氣給執行機構,閥門的響應時間也將越快。然而,這種高動態增益動力放大器對時滯時間有很小的影響,除非它有一些故意設計在其中的死區以減少靜態耗氣量。當然,執行機構的設計對動態時間有很大的影響。例如,需要充填的執行機構氣室的容積越大,閥門的響應時間就越慢。

解決方案

首先,似乎解決方案應該是把執行機構容積減至最小,并把定位器的動態動力增益提高至最大,但是事實并非如此簡單。從穩定性角度看,這可能是多個因素的危險組合。要知道定位器/執行機構組合組成了它自己的反饋回路。對于正在使用的執行機構,使得定位器/執行機構回路的增益太高,可能會引導閥門組件進入一個不穩定的振蕩狀態。另外,減小執行機構容積對于推力/摩擦力比例有負面影響。這會增加閥門組件的死區,從而導致時滯時間的增加。

對于一個給定的應用場合,如果沒有足夠的總體推力/摩擦力比例,一個選擇就是通過使用下一個較大尺寸的執行機構來增加執行機構的推動力、或增加給執行機構的壓力。這個較高的推力/摩擦力比例會減小死區,有助于減少閥門組件的時滯時間。然而,這兩個選擇都意味著需要較大的壓縮空氣量供應給執行機構。作為交換的是通過增加動態時間而可能對閥門響應時間產生不利的影響。

減少執行機構氣室容積的一個方法是使用活塞執行機構而非彈簧式薄膜執行機構,但這不是靈丹妙藥。活塞執行機構通常比彈簧式薄膜執行機構有更大的推力,但是它們也有更高的摩擦力,這可能會導致閥門響應時間問題。為了獲得活塞執行機構所需的推力,通常有必要使用比薄膜執行機構更高的氣源壓力,因為活塞通常有更小的受壓面積。這意味著需要供應更大量的空氣,隨之而產生的是對動態時間的負面影響。另外,活塞執行機構有更多的導向表面。它們由于對準方面的內在困難以及與O型圈的摩擦,趨向于有更高的摩擦力。這些摩擦力的問題也趨向于隨著時間而增加。不管最初這些O型圈是多么好,由于磨損或其它環境條件,這些彈性材料會隨時間而降低性能。類似地,導向表面的磨損會增加摩擦力,潤滑程度也會降低。這些摩擦力問題會產生更大的活塞執行機構死區。這會通過增加時滯時間而增加閥門的響應時間。

供氣壓力

儀表供氣壓力也可能對閥門組件的動態性能產生很大的影響。例如,它能顯著地影響定位器的增益和總耗氣量。

固定增益定位器通常已經在某一特殊供氣壓力下進行了優化。然而,在較小的供應壓力范圍內,這個增益可能會成兩倍或更多倍地變化。例如,一個在20psig的供氣壓力下進行優化的定位器,能會被發現當供氣壓力增加到35psig時,它的增益減少了一半。

供氣壓力也會影響供應給執行機構的空氣量,空氣量則決定動作速度。它也與耗氣量直接相關。高增益滑閥定位器需要消耗5倍于在動力放大階段使用放大器的更加高效的高性能二級定位器所需的氣量。

最小化時滯時間

最小化閥門組件的時滯時間需要最小化閥門組件的死區,不管這個死區是由于閥門密封結構的摩擦力引起的,還是由于填料的摩擦力、閥軸的扭轉、執行機構或者定位器的結構引起的。正如先前指出的,摩擦力是造成控制閥死區的主要原因。對于旋轉式閥門,閥軸扭轉也是造成死區的重要起因。執行機構的類型也對閥門組件的摩擦力有重要影響。總的來說,在較長時間內,彈簧式薄膜執行機構對控制閥的摩擦力要比活塞執行機構小。如前面所提及的,這是由于活塞O型圈摩擦力增加、對中不佳問題、以及潤滑失效導致的。

采用高增益的定位器設計可以顯著降低死區。它也會對閥門組件的分辨率作出顯著的改善。死區和分辨率為1%或更小的閥門組件已經不能滿足許多過程偏差度降低的需要。許多過程要求閥門組件要低至0.25%的死區和分辨率,尤其是閥門組件安裝于一個快速過程回路的場合。

閥門響應時間

在對控制閥響應時間的許多研究里有一件令人稱奇的事情。那就是對彈簧薄膜執行機構與活塞執行機構的觀念上的變化。過程工業里長期以來的一個誤解是活塞執行機構動作比彈簧薄膜執行機構快。研究表明對于小信號改變,這是不正確的。

這個誤解來自于測試閥門動作時間的多年經驗。動作時間測試通常是這樣進行的:讓閥門組件接受一個100%階躍改變的輸入信號,然后測量閥門組件在某一方向上完成一次全行程動作所需要的時間。

盡管活塞驅動的閥門通常比大部分彈簧薄膜驅動的閥門有更快的動作時間,但是這種測試并不能反映出閥門在實際的過程控制情況下性能。在正常的過程控制應用場合里,閥門很少需要全行程的動作。通常,閥門只要求在0.25%至2%的閥位變化范圍內作出響應。廣泛的閥門測試表明彈簧薄膜閥門組件在小信號改變方面的性能總是超過活塞驅動的閥門,而小信號改變更能代表調節式過程控制應用工況。活塞執行機構里較高的摩擦力是使得它們比彈簧薄膜執行機構對于小信號的響應更加慢的一個作用因素。

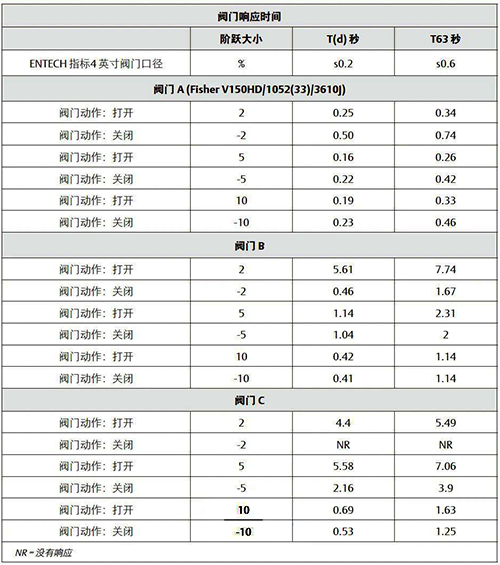

選擇正確的閥門、執行機構和定位器組合不是容易的。這并不僅僅是一件找到在物理上匹配的組合的事情。良好的工程判斷必須融入閥門組件的計算和選型實踐,以取得回路的最佳動態性能。附圖表示由于閥門組件結構不同引起的時滯時間和總體T63響應時間方面的巨大差別。

作者:懶人工控

相關閱讀

◆什么是被控對象時間常數 怎樣測定時間常數