本文通過設計科學的實驗測試過程,對兩種不同型號電熔高鋯磚熱膨脹率、體積電阻率、抗玻璃液侵蝕及發泡等關鍵性能進行測試對比研究,選出性能最優的電熔高鋯磚材料為產線窯爐的高效穩定運行提供技術支撐。

1、關鍵性能研究

①熱膨脹率

將A和B兩種電熔高鋯磚材料加工為矩形結構,測量初始狀態下樣品的尺寸,從常溫以6℃/min升溫至1600℃,升溫過程每間隔100℃測量一次樣品尺寸,計算不同溫度下樣品體積和體積膨脹率。不同溫度下的體積膨脹率如圖1所示。

圖1 兩種電熔高鋯磚材料膨脹率對比

從圖1可知,兩種材料在1100℃以前體積膨脹率均呈上升趨勢,高點達0.7%左右,在1100℃以后A材料體積收縮拐點首先出現,在1200℃達低點0.22%,B材料在約1240℃體積收縮率達低點,約0.08%,通過測試對比,兩種電熔材料A、B的升溫熱膨脹趨勢基本相同。

②體積電阻率

將兩種電熔高鋯磚材料A和B外形加工為圓柱狀,圓柱兩端接入鉑金端子,鉑金端子再接入鉑金導線然后將樣品兩端的鉑金導線接入直流雙臂電橋,固定好測試裝置后置于高溫井式爐中,以6℃/min的升溫速率升溫至1600℃,升溫過程中測量不同溫度下兩種電熔材料對應的電阻值,然后計算不同溫度下兩種電熔材料的高溫體積電阻率,曲線如圖2所示。

圖2 兩種電熔高鋯磚材料高溫體積電阻率

從圖2可以看出,B材料的體積電阻率在1200~1600℃區間內整體較A材料高。不同溫度下玻璃液高溫體積電阻率見圖3。

圖3 不同溫度下玻璃液高溫體積電阻率

由圖3可知,玻璃液在1600℃時電阻率約為100Ω·cm,B材料在1600℃電阻率約為240Ω·cm,A材料在1600℃電阻率約為120Ω·cm,考慮電熔高鋯磚在正常使用時與玻璃液可能產生阻值交換造成窯爐加電過程電流偏移,因此B材料在高溫段的體積電阻率更符合產線運行的理論要求。

③抗侵蝕性能

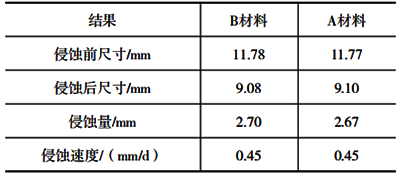

將兩種電熔高鋯磚材料A和B加工為12mm×24mm×105mm的外形尺寸,按照圖4所設計的評價方法將樣品加工為所需尺寸后固定于玻璃液中,將測試電熔材料抗玻璃液侵蝕的裝置置于高溫爐中以6℃/min的升溫速率升溫至1650℃下保持恒溫狀態72h,之后隨爐冷卻,測量兩種電熔材料與玻璃液直接接觸面深度方向上的尺寸變化,考察兩種電熔材料A和B在侵蝕前后的深度變化,測試結果如表1所示。

圖4 電熔高鋯磚抗侵蝕性能評價方法

表1 兩種材料抗玻璃液侵蝕結果

從表1可知,兩種電熔材料抗玻璃液侵蝕速度基本一樣,與玻璃液高溫作用過程中具有同等的耐玻璃液侵蝕性能。

④發泡性能

將兩種電熔高鋯磚材料A和B加工為5mm×20mm×20mm的薄片狀,薄片上表面放置基板玻璃碎片后,按照圖5所設計的電熔高鋯磚發泡性能評價方法,置于高溫爐中以6℃/min的升溫速率升溫至1600℃下保溫2h,然后隨爐冷卻,考察兩種材料上表面1mm以上的發泡個數,測試結果如表2所示。

圖5 電熔高鋯磚發泡性能評價方法

表2 兩種材料表面玻璃液發泡結果

從表2可知,兩種電熔高鋯磚材料的發泡個數A材料>B材料,與基板玻璃液高溫接觸時B材料的發泡性能更優。

2、結論

通過設計合理的實驗方法,測試兩種電熔高鋯磚材料A和B的熱膨脹率、體積電阻率、抗玻璃液侵蝕性能及發泡性能,通過對比研究,結果表明:A材料和B材料的升溫過程熱膨脹曲線基本相同,利于產線升溫過程中的膨脹管理;B材料的體積電阻率在1200~1600℃區間內整體較A材料高,與玻璃液在此溫度區間不存在阻值交互點;A和B兩種電熔材料具有同等的耐玻璃液侵蝕性能;高溫狀態下A和B兩種電熔高鋯磚材料的發泡個數對比為A材料>B材料,表明與基板玻璃液高溫接觸時B材料的發泡性能更優,綜合兩種電熔材料關鍵性能對比,B材料在基板玻璃氣電混合型窯爐選材方面更符合高效穩定運行的技術要求。

作者:趙龍江、楊威等

相關閱讀

◆熱電偶在玻璃熔窯測溫中的應用技術