為提高差壓式流量計測量精度,經(jīng)常需要對介質(zhì)流量測量進行相應的溫度壓力補償,溫壓補償信號的準確和穩(wěn)定對測量具有重要的影響。2022年浙江省某電廠曾發(fā)生由于用于補償鍋爐主給水流量信號的溫度信號發(fā)生故障導致主給水流量大幅波動的情況,嚴重影響了機組的安全穩(wěn)定運行。

1、差壓式流量計工作原理

差壓式流量計主要由節(jié)流部件和差壓變送器組成,其原理遵循伯努利方程和流動連續(xù)性方程。在密閉管道中的單相流體經(jīng)過節(jié)流件時,由于管道內(nèi)的流通截面突然減小,流體的流速急速增大,因而流體的動能相應增加。此時流體的部分位能轉(zhuǎn)化為動能,流體在節(jié)流件前后就會產(chǎn)生壓力差。這個壓差值與流體的流量有一個數(shù)值比,因此只要測量壓差,就可以得到流體通過管道的流量。差壓變送器將測量的節(jié)流件前后實時差壓值送至分散控制系統(tǒng)(以下簡稱DCS系統(tǒng)),在DCS系統(tǒng)內(nèi)根據(jù)相應的計算公式就可以計算出實時的流量值。在工業(yè)實際生產(chǎn)中,節(jié)流件前后的差壓值與流量值之間的計算公式常采用如下公式:

qm為質(zhì)量流量;ΔP為節(jié)流件前后取壓口的差壓;ρ為節(jié)流件正端取壓口平面上的流體密度;K為綜合系數(shù)(一般可根據(jù)節(jié)流件計算說明書中給出的節(jié)流件開孔直徑、可膨脹性系數(shù)、流量系數(shù)等參數(shù)直接求出)。

2、差壓式流量計溫壓補償?shù)谋匾?/span>

從公式 中可以看出,采用差壓式流量計測流量參數(shù)中,節(jié)流件前后取壓口的差壓可以通過差壓變送器直接進行測量。K值為一常數(shù),唯一不確定變量為被測介質(zhì)的密度ρ。而被測介質(zhì)的密度又與被測介質(zhì)的溫度和壓力有關,在實際生產(chǎn)中介質(zhì)的溫度和壓力值一般不是固定的,而是隨生產(chǎn)工況的變化而隨時變化的,即被測介質(zhì)的密度值是隨時變化的。對于密度變化所帶來的影響可以通過密度補償?shù)姆绞絹磉M行修正,以得到最接近真實情況的流量,即對被測介質(zhì)的流量值進行溫壓補償。

中可以看出,采用差壓式流量計測流量參數(shù)中,節(jié)流件前后取壓口的差壓可以通過差壓變送器直接進行測量。K值為一常數(shù),唯一不確定變量為被測介質(zhì)的密度ρ。而被測介質(zhì)的密度又與被測介質(zhì)的溫度和壓力有關,在實際生產(chǎn)中介質(zhì)的溫度和壓力值一般不是固定的,而是隨生產(chǎn)工況的變化而隨時變化的,即被測介質(zhì)的密度值是隨時變化的。對于密度變化所帶來的影響可以通過密度補償?shù)姆绞絹磉M行修正,以得到最接近真實情況的流量,即對被測介質(zhì)的流量值進行溫壓補償。

3、溫壓補償信號對流量測量值的影響

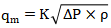

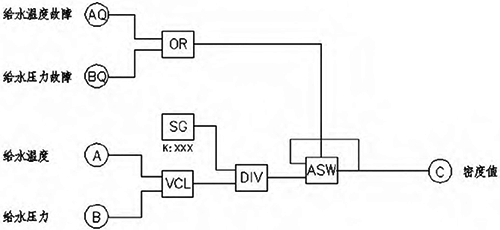

浙江省某電廠鍋爐采用北京巴布科克·威爾科克斯有限公司生產(chǎn)超超臨界、螺旋爐膛、一次中間再熱、平衡通風、固態(tài)排渣、全鋼構(gòu)架、露天布置的Π型鍋爐,型號為B&W B-3048/26.15-605/603-M。DCS系統(tǒng)采用北京日立H-5000M系統(tǒng)。機組正常運行中給水系統(tǒng)采用兩臺50%容量汽動給水泵,主給水流量測量采用差壓變送器+節(jié)流噴嘴的方式,機組額定工況下主給水壓力約為28MPa,主給水溫度約為300℃。DCS系統(tǒng)中主給水流量的計算邏輯如圖1所示。

圖1 某廠DCS系統(tǒng)主給水流量計算邏輯

注:OR-或門邏輯;SG-信號發(fā)生器(此處置常數(shù)0.001的目的為將密度單位由kg/m3轉(zhuǎn)換為t/m3);VCL-壓縮水的比容積計算(計算處理參照IAPWS-IF97基準);DIV-除法器(X1/X2);ASW-模擬量切換塊(切換腳為1時,輸出Y=X1;切換腳為0時,輸出Y=X2);MLT-乘法器;RT-開方(K為常數(shù))。

3.1 溫度補償信號對流量值的影響

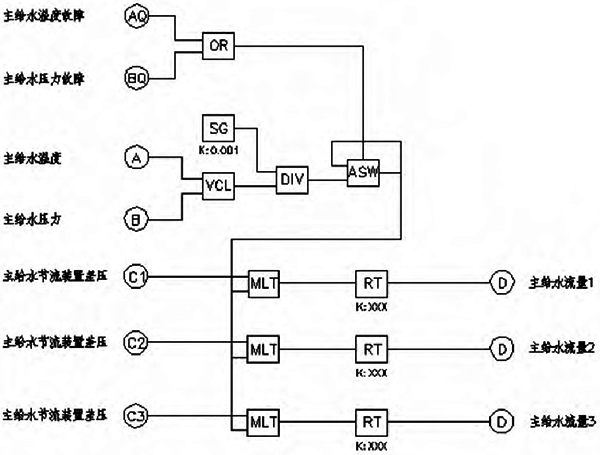

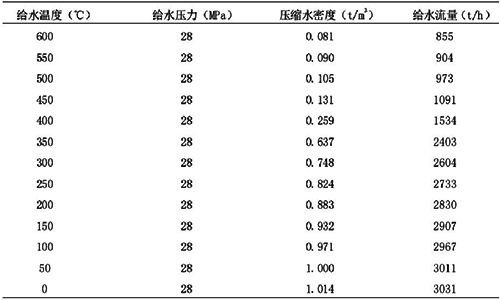

假定機組某一工況下主給水壓力為28MPa,差壓變送器測得的節(jié)流件前后差壓值為100kPa,溫度信號因故障導致跳變。以300℃為基準以50℃為一數(shù)據(jù)間隔,分別輸入到DCS系統(tǒng)進行模擬,研究溫度信號變化對主給水流量的影響。

眾所周知水的臨界點為壓力22.129MPa,溫度374.15℃。從表1可以看出給水溫度在350℃~400℃之間波動時,給水流量波動最大。表明在此溫度區(qū)間內(nèi)DCS系統(tǒng)計算時認為水已經(jīng)從液態(tài)轉(zhuǎn)換為了汽態(tài),壓縮水的密度大幅降低導致最終的給水流量發(fā)生大幅下降。

3.2 壓力補償信號對流量值的影響

表1 溫度信號變化對流量值的影響

假定機組某一工況下主給水溫度為300℃,差壓變送器測得的節(jié)流件前后差壓值為100kPa,主給水壓力信號因故障導致跳變。以28MPa為基準,以4MPa為一數(shù)據(jù)間隔,分別輸入到DCS系統(tǒng)進行模擬,研究壓力信號變化對主給水流量的影響。

從表2可以看出,在壓力為12MPa~8MPa之間壓縮水的密度大幅度降低。經(jīng)計算12MPa壓力下水的飽和溫度為325℃,8MPa壓力下水的飽和溫度為295℃,低于了預置值300℃。表明在此壓力區(qū)間內(nèi)DCS系統(tǒng)計算時認為水已經(jīng)從液態(tài)轉(zhuǎn)換為了汽態(tài),壓縮水的密度大幅降低導致最終的給水流量發(fā)生大幅下降。

表2 壓力信號變化對流量值的影響

注:壓縮水的比容積計算函數(shù)VCL的適用范圍為1KPa≤P≤100MPa,故表2中最后一個參數(shù)選為1kPa。

綜上所述,采用差壓式流量計測量介質(zhì)流量時溫度、壓力信號的穩(wěn)定性和準確性對最終能否正確地測量介質(zhì)流量是至關重要的,尤其是溫度或壓力信號發(fā)生大幅度跳變使二次計算軟件(如DCS系統(tǒng))認為被測介質(zhì)的狀態(tài)已發(fā)生汽液兩相變化時,將導致被測介質(zhì)的流量值大幅失真。如果被測介質(zhì)的流量信號參與機組重要聯(lián)鎖保護時,將對機組的安全穩(wěn)定運行產(chǎn)生重要影響。

4、溫壓補償信號薄弱點分析及解決對策

現(xiàn)在電力生產(chǎn)中已經(jīng)非常重視參與重要聯(lián)鎖保護信號的可靠性問題,參與控制的信號一般采取三取中,參與保護的信號一般采取三取二的方式進行信號真實性的判斷。但仍普遍存在的一個盲點為只重視參與保護信號的本身是不是冗余和分散的,卻忽視了修正這些信號的測點的可靠性。如本文前述的鍋爐主給水流量信號,主給水流量信號作為參與鍋爐給水流量控制和鍋爐給水流量低保護的信號對整個鍋爐的安全穩(wěn)定運行是至關重要的。從測點數(shù)量上來看,3個主給水流量信號滿足模擬量控制系統(tǒng)中的三取中,保護系統(tǒng)中三取二的信號配置原則。但因為有溫壓補償信號的存在,就還需要從另一方面再次考量主信號的可靠性。

1)溫度或壓力信號三重冗余配置

增加溫度或壓力信號的數(shù)量,溫度或壓力信號本身和主信號一樣也采用三重冗余的方式進行配置。這樣的話無論是一對一的對主信號進行補償或補償信號三選后再分別對主信號進行補償,對提高主信號的可靠性都是有利的。但受制于生產(chǎn)現(xiàn)場設備的實際情況,如果在設計階段就沒有考慮三重冗余的設置,后期增加的話一般是比較困難的,尤其是在電廠中的四大管道上增加測點。所以,溫壓測點多重冗余的配置方式最好在設計階段就應該進行考慮。

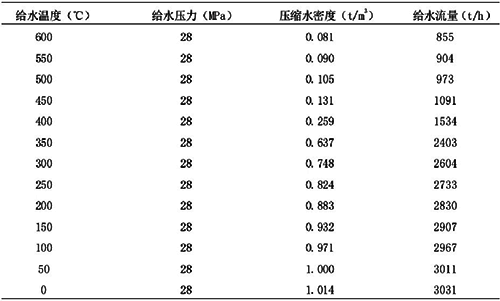

圖2 一種典型的溫壓補償計算密度邏輯

2)溫度或壓力測點雙冗余配置

溫度或壓力測點雙冗余配置在一定程度上可以提高主測點的可靠性,但要特別注意雙冗余測點信號的處理方式,否則可能會比單測點信號更不可靠。

從圖2可以看出,在邏輯設計中已經(jīng)考慮了當溫度或壓力信號出現(xiàn)故障時邏輯會自動保持故障前的密度值,防止信號故障導致的密度值大幅失真。用于補償計算密度值的溫度或壓力信號如果為雙冗余配置的話,往往采用雙重冗余信號兩選之后的值。當兩個信號都正常時則兩選值輸出為兩個測量值的均值;當兩個信號中的其中一個故障時則切除故障信號,選擇其中正常的信號作為輸出信號。

信號故障的判斷方式一般分為兩種:當信號超量程或超過預設的變化速率時認為該信號故障。不同的被測對象往往具有不同的變化速率,速率判斷一般需要根據(jù)生產(chǎn)現(xiàn)場被測介質(zhì)的實際情況由經(jīng)驗值給出。信號超量程的判斷一般根據(jù)DCS系統(tǒng)中預設的信號量程,當實際檢測的信號超過量程的-5%~105%時認為信號故障。壓力信號一般由壓力變送器進行檢測,采用壓力變送器時要求DCS系統(tǒng)內(nèi)設置的信號量程要和就地變送器中設置的量程一致,所以DCS系統(tǒng)中壓力信號的量程設置一般都比較嚴謹。溫度信號一般采用熱電阻或熱電偶進行檢測,熱電阻或熱電偶測量溫度時不依賴于DCS系統(tǒng)中設置的信號量程,而是根據(jù)檢測到的電阻值(熱電阻)或毫伏值(熱電偶)進行測量,所以相對壓力信號來講溫度信號在DCS中設置的量程值較為隨意,這就為超量程判斷信號故障埋下了隱患。

舉例來講,如果在機組正常運行中用于補償流量信號的溫度信號值約為300℃,溫度信號在DCS系統(tǒng)中設置的量程上下限為0℃~1000℃。當其中一個溫度信號跳變至700℃時,這時的DCS系統(tǒng)不會判斷其為故障,則兩個溫度信號經(jīng)雙選塊后輸出為500℃。根據(jù)表1中的數(shù)據(jù)可以得出此時的流量值已經(jīng)大幅失真,嚴重影響了機組的安全穩(wěn)定運行。

雙冗余配置的溫壓補償測點,其中任一測點波動均會影響輸出值,如果信號故障判斷功能設置不合理,在某種程度上講將會比單個測點可靠性更低。所以,雙冗余配置的測點在信號故障判斷時應合理地設置信號量程,尤其要保證任一信號跳變時兩選輸出值不要超過被測介質(zhì)汽液兩相的轉(zhuǎn)換點,否則將引起被測介質(zhì)流量的大幅波動。

3)溫度或壓力信號單點配置

如果溫度或壓力信號單點配置時,要充分考慮單點信號故障后對被測介質(zhì)流量的影響,需要設置合理的信號故障判斷邏輯和參數(shù),除此還可考慮對溫壓補償后的密度值進行限幅,保證溫壓補償后的介質(zhì)密度值不因溫壓補償信號故障發(fā)生大幅跳變。除上述外,還需考慮如果單點信號故障且又無法及時進行處理的情況下對設備長期運行的影響。在增加實際測點困難的情況下,可考慮采用類似信號代替的方法,如采用同一管道或同一設備上與該測點特征具有高度相似的其它測點進行代替。如果上述辦法仍存在困難,還可考慮采用其它特征信號擬合的辦法,如根據(jù)實際運行經(jīng)驗采用機組負荷信號折算出對應的函數(shù)擬合出一條接近的曲線代替實際測點。采用測點代替的方法時需要考慮當真實測點故障后切換至代替測點時的無擾切換問題。

5、結(jié)論

本文對差壓式流量計測量介質(zhì)流量時,溫壓補償信號對流量測量的影響進行了分析。對溫壓補償邏輯中易忽略的薄弱點進行了分析并給出了相關的解決方案,目的是為了使溫壓補償信號在差壓式流量計測介質(zhì)流量時能發(fā)揮其本來功能,而不使其成為影響介質(zhì)流量測量的問題,以期能夠為廣大的生產(chǎn)技術人員提供借鑒經(jīng)驗。

作者:劉成柱(浙江浙能中煤舟山煤電有限責任公司)